Projekte zu hybriden Werkstoffen und -systemen

Aktuelle Projekte

Die moderne Werkstoffentwicklung steht vor der Herausforderung, Materialien mit komplexen und gezielt einstellbaren Eigenschaften zu entwickeln. Insbesondere in technischen Anwendungen, wo Bauteile gleichzeitig hohe Festigkeit, Duktilität und Ermüdungswiderstand aufweisen müssen, werden innovative Ansätze zur Mikrostrukturgestaltung benötigt.

Lufthärtende Stähle bieten hier vielversprechende Möglichkeiten: Durch gezielte thermo-mechanische Behandlungen lassen sich ihre Mikrostrukturen und damit verbundenen mechanischen Eigenschaften präzise steuern. Traditionelle Herstellungsverfahren erreichen jedoch oft nur kompromisshafte Eigenschaftsprofile mit weitgehend einheitlichen Werkstoffcharakteristika über das gesamte Bauteil.

Der Ansatz der gradierten Mikrostrukturen ermöglicht dagegen ein lokales Maßschneidern von Materialeigenschaften. Durch räumlich variierende Gefügestrukturen können unterschiedliche Bereiche eines Bauteils gezielt mit spezifischen mechanischen Eigenschaften versehen werden - beispielsweise mit hoher Festigkeit in Belastungszonen und höherer Duktilität in Verbindungsbereichen.

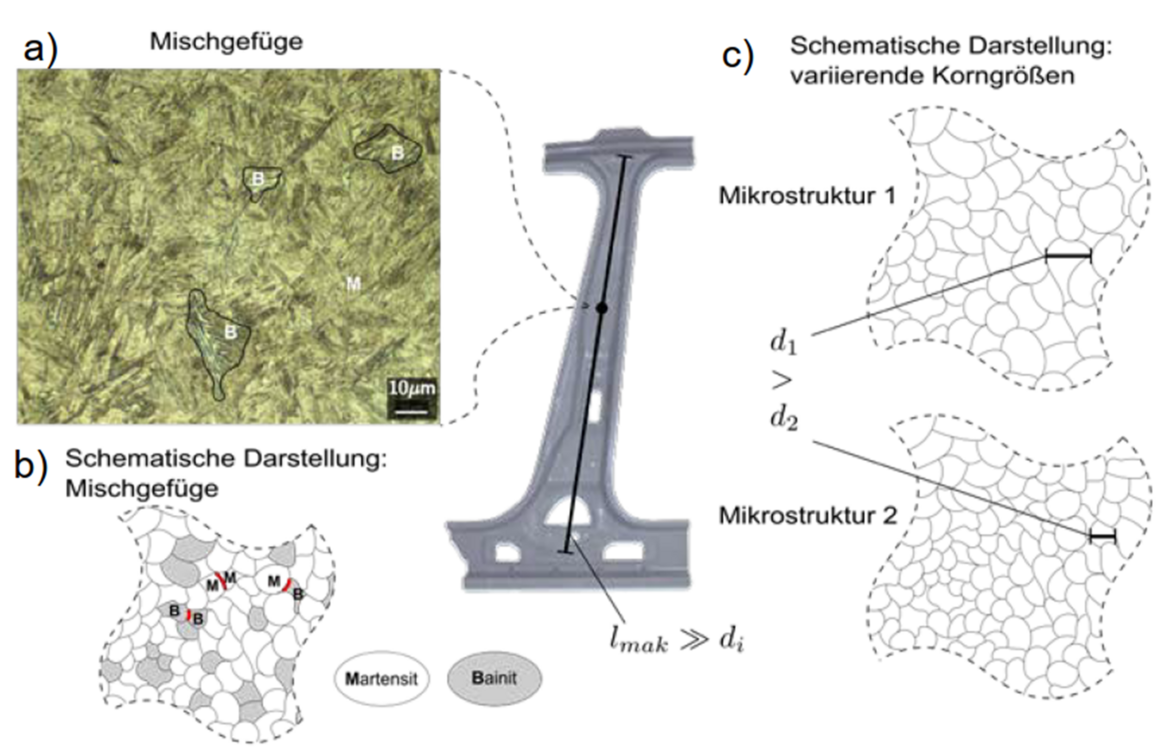

Das Forschungsvorhaben zielt darauf ab, die Entstehung von Mischgefügen mit bimodalen Korngrößenverteilungen in einem lufthärtenden Stahl (LH800®) experimentell zu untersuchen und numerisch zu modellieren. Im Mittelpunkt steht die gezielte Einstellung von Mikrostrukturen mit unterschiedlichen mechanischen Eigenschaften durch lokale Temperaturvariation während der thermo-mechanischen Behandlung.

Förtderkennzeichen DFG: SCHA 1484/38-2

Laufzeit: 01.12.2022 - 28.02.2026

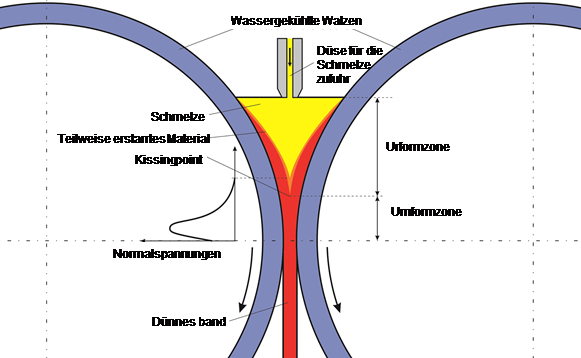

Zwei-Rollen-Gießwalzen ist eine sehr energieeffiziente Möglichkeit zur Herstellung von Flachprodukten aus Leichtmetallen, aber auch die Verarbeitung von Stählen ist möglich.

Bei der Verarbeitung von Leichtmetallen kann endkonturnah gearbeitet werden, was den Energieaufwand für die gesamte Prozesskette reduziert.

Jedoch unterliegt das Zwei-Rollen-Gießwalzen durch den dauerhaften Kontakt zwischen Aluminiumschmelze und Stahloberfläche der Walzenkörper einen stetigen Verschleiß, dem einerseits durch das Nutzen eines Trennmittels aber auch durch das reprofilieren der Walzenkörper entgegengewirkt werden kann. Das Abtragen von Material führt aber letztendlich dazu, dass die Walze nicht weiter genutzt werden kann. Das ist insbesondere im industriellen Umfeld problematisch, da es zu hohen Kosten für die Neubeschaffung kommt. Hinzu kommen Ausfallzeiten der Anlage für den Aus- und Einbau der Walzen. Das Projekt GiWaHo beschreibt eine Reparaturlösung für Walzenkörper, die mittels Hochgeschwindigkeitsflammspritzen Grundmaterial aufträgt und somit dem Verschleiß entgegenwirkt. Somit ist es möglich eine deutlich höhere Standzeit für die Walzenkörper darzustellen, was die Kosten für die Herstellung energieeffizienter Flachprodukte aus Leichtmetallen weiter verringert.

Erste Erfolge mit verringerten Auftragsdicken der Reparaturschicht konnten bereits erzielt werden.

In vielen Bereichen des täglichen Lebens finden Leichtmetalllegierungen Anwendung. Wenn jedoch von Leichtbaukomponenten neben einem geringen Gewicht z. B. auch bestimmte Festigkeiten oder Verschleißbeständigkeiten gefordert werden, geraten monolithische Werkstoffe an ihre Grenzen. Eine weitere Festigkeitssteigerung wird dann z. B. durch die Einbringung von Verstärkungsphasen und die daraus folgende Überführung von monolithischen Metallen zu Metallmatrix-Verbundwerkstoffen (MMC) erreicht. Im Bereich kommerziell verfügbarer Leichtmetall-MMC konzentrieren sich Aktivitäten zur großtechnischen Bereitstellung auf Aluminiummatrix-Verbundwerkstoffe (AMC).

Großtechnisch werden MMC-Werkstoffe (und damit auch AMC) für die formgebende Weiterverarbeitung bislang nur im Rührgießprozess mit den damit verbundenen Nachteilen hergestellt. Zur Bewältigung der Problematiken bestehender Prozesse wird im Rahmen des vorliegenden Projektes daran geforscht, AMCs über das Gießwalzen zu realisieren.

Das primäre Ziel des Forschungsprojektes liegt in der Formulierung von Prozess-Mikrostruktur-Eigenschafts-Korrelationen des Zwei-Rollen-Gießwalzens, um AMC-Flachprodukte in unterschiedlichen Werkstoffzuständen in der numerischen Prozessauslegung berücksichtigen zu können. Dabei dienen die gezielt angewandten Charakterisierungsmethoden der Analyse der Werkstoff-Prozessinteraktion, um darauf aufbauend in der geplanten Projektfortsetzung die Werkstoffmodellierung und -simulation intensivieren zu können.

Neben der AMC-Werkstoffentwicklung und Prozessauslegung wird die Werkstoff-charakterisierung für die einzelnen Prozessstufen Rührgießen, Gießwalzen, Warmwalzen und Tiefziehen inkl. notwendiger Wärmebehandlungen durchgeführt, um eine numerische Vorausberechnung von Umformkräften, Stofffluss, Mikrostruktur oder Schädigungen zu ermöglichen. Auf diesem Weg wird die makroskopische Prozessebene mit der mikroskopischen Werkstoffebene verknüpft.

Die Nutzung von Gussknoten aus hochfesten Aluminiumlegierungen, die zur Verbindung von Bauteilen aus unterschiedlichen Werkstoffklassen genutzt werden, ist eine gängige Methode zur Realisierung eines Multi-Material-Designs im Automobilbau. Insbesondere beim mechanischen Fügen dieser Gussknoten wird ihre Fügeeignung durch das spröde Verhalten der Legierungen und die daraus resultierende lokale Rissbildung beeinträchtigt.

In der ersten Förderperiode (FP) konnte eine Korrelation zwischen Erstarrungsgeschwindigkeit (SR), den Parametern der nachgeschalteten Wärmebehandlung und der Fügeeignung aufgestellt werden. Hierzu wurden umfangreiche gießtechnische Untersuchungen im Kokillen- und Sandguss sowie mittels Gießwalzprozess unter Verwendung der zwei untereutektischen Legierungen AlSi9 und AlSi10Mg durchgeführt. Basierend darauf konnte eine Mikrostruktur-Fügeeignungs-Korrelation für eine wandlungsfähige Prozesskette abgeleitet werden. Dabei handelt es sich um ein empirisches Modell, dass es erlaubt die Fügeeignung von Aluminiumgussteilen vorherzusagen. Sowohl durch die ortsaufgelöste Anpassung der Erstarrungsgeschwindigkeit in temperierten Formen als auch durch eine geeignete Wärmebehandlungsstrategie in einem eigens entwickelten Werkzeug, ist es möglich, Aluminiumgussplatten mit lokal angepassten Eigenschaften herzustellen. Hierdurch können Mikrostrukturen definiert eingestellt werden, die in lokal duktilen Eigenschaften resultieren, sodass eine rissfreie Fügeverbindung hergestellt werden kann.

Eine maßgeschneiderte Gradierung des Übergangsbereiches, dem Bereich zwischen langsamster und schnellster Erstarrung, soll die Kombination aus einer hohen Tragfähigkeit des Bauteils selbst mit einer bedarfsgerechten Duktilität für das jeweilige Fügeverfahren an der Stelle der Fügepunkte ermöglichen. Dies erlaubt es die Wandlungsfähigkeit der Fügeprozesskette zu erhöhen. Die Erzeugung, Charakterisierung und Implementierung in das Vorhersagemodell der gradierten Strukturen steht im Fokus der zweiten FP. Dementsprechend ist eine Evaluierung und Erweiterung der bisher gefundenen Korrelationen zwischen der Mikrostruktur und der Fügeeignung um den Einfluss dieser Gradierungen erforderlich.

Die Validierung soll am Beispiel von im Sand und im Kokillenguss gefertigten Hutprofilen erfolgen. Als Gusswerkstoff wird, neben den in der ersten FP verwendeten untereutektischen Aluminiumlegierungen, eine naheutektische AlSi12-Legierung eingesetzt, um die Wandlungs-fähigkeit und Robustheit der Fügeprozesse zu steigern. Diese Legierung weist eine noch geringere Duktilität als AlSi10Mg auf, sodass die Erkenntnisse aus der ersten FP übertragen und umfassend erweitert werden können. Die Erkenntnisse aus der Materialcharakterisierung dienen als Grundlage für die Entwicklung eines temperierbaren Kokillengusswerkzeugs. So werden Hutprofile mit lokaler Mikrostruktur und Eigenschaftsgradierung durch maßgeschneiderte Erstarrungsbedingungen hergestellt. Dies ermöglicht ein rissfreies Fügen in Kombination mit der bestmöglichen Verbindungsfestigkeit. Die ortangepasste Einstellung der Eigenschaften der Fügeverbindung bietet die Möglichkeit die Wandlungsfähigkeit der Fügeverfahren zu erhöhen. Um die Positionierung der Fügepunkte in den lokal gradierten Bereichen zu erleichtern, wird zudem das zerstörungsfreies Prüfverfahren der Widerstandsmessung adaptiert.

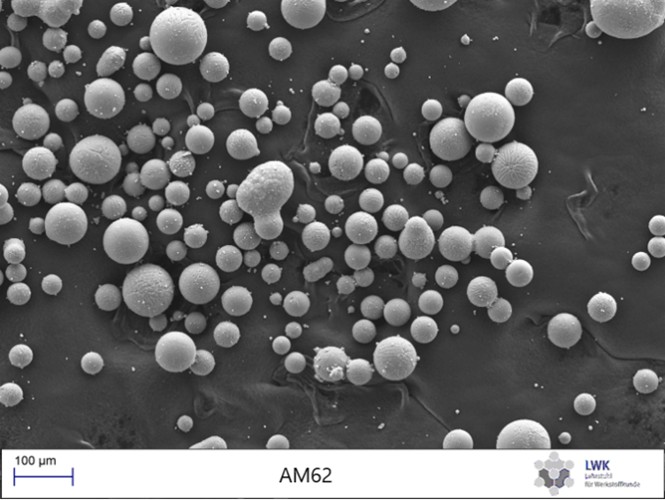

Das Projekt Mg4AM hat es sich zum Ziel gesetzt einen industriell anwendbaren, additiven Verarbeitungsprozess für eine nachhaltige, seltenerdenfreie Magnesiumlegierung mittels Laser-Pulverbettverfahren (L-PBF) zu entwickeln. Dafür wird eine neuartige und auf die Bedarfe der additiven Fertigung maßgeschneiderte Mg-Legierung entwickelt. Hierbei wird besonderes Augenmerk auf die Eignung der Legierung für die Herstellung feiner, rieselfähiger Pulver und die Verarbeitung auf industriell gängigen L-PBF Anlagen gelegt. Die Verarbeitbarkeit der Legierung wird durch Entwicklung von Prozessparametern für eine am Markt etablierte AM Anlage nachgewiesen und mit dem Bau eines speziell für den Einsatz von Magnesium entwickelten Getriebegehäuses finalisiert. Ein wesentlicher Aspekt beim Umgang mit Magnesium ist die Sicherheitstechnik weshalb ein Schwerpunkt des vorliegenden Projektes, auf der Erarbeitung eines durchgängigen Sicherheitskonzeptes liegt.

Das länderübergreifende Projektkonsortium besteht aus einem deutschen und einem österreichischen Teil, die sich jeweils aus Unternehmen und Forschungseinrichtungen zusammensetzen. Die deutsche Seite bilden die Firma Almamet GmbH einer der weltweit führenden Hersteller und Lieferanten von Magnesiumpulvern für Industrieanwendungen und der Lehrstuhl für Werkstoffkunde der Universität Paderborn. Hierbei werden die Themenbereiche Legierungsentwicklung, Pulverherstellung sowie Pulverhandling und Transport abgedeckt. Die österreichische Seite setzt sich aus den Firmen AdditiveXperts GmbH, Schiebel Elektronische Geräte GmbH und dem Institut für Fertigungstechnik der Technischen Universität Graz zusammen. Diese Seite deckt die Entwicklungsbereiche L-PBF Prozessparameter, Materialeigenschaften, anlagenspezifische Sicherheits- und Prozesstechnik sowie Bauteildesign und anwenderspezifische Fragestellungen zum sicheren Umgang mit Magnesium ab.

Auswahl abgeschlossener Projekte

In dem Projekt soll eine Verbesserung von Verschleiß und Adhäsion von Aluminiumschmelzen auf Walzenoberflächen aus Werkzeugstahl erprobt werden um eine Verringerung oder den gänzlichen Verzicht auf Trennmittel auf Graphitbasis zu erreichen.

Hierzu wurde der Gießwalzprozess in seine beiden Hauptabschnitte Urformen, also den Gießprozess und Umformen, den Walzprozess geteilt.

Während im Gießprozess die Haftung auf den Walzenkörper durch alleinige Applikation von flüssiger Schmelze auf den Walzenkörper untersucht wird und eine Charakterisierung der Verbindung durch den entstandenen Kontaktwinkel oder die Energie zum Abscheren der Tropfen vom Stahlkörper durchgeführt wird, ist der Walzprozess deutlich komplexer.

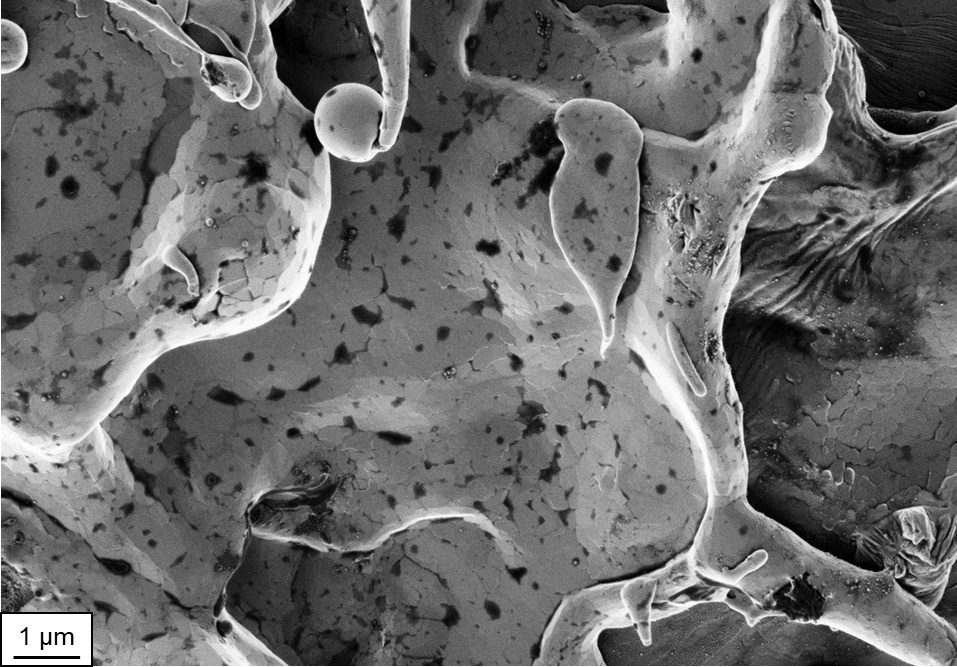

Im Walzprozess werden erstens deutlich höhere Verbindungskräfte erzeugt, diese zeigen zudem aber auch eine Abhängigkeit von den Einflussfaktoren Walzgeschwindigkeit, Temperatur (abhängig von der Legierung), Stichabnahme und dicke des gewalzten Bandes. Eine Charakterisierung erfolgt hier sowohl über die Scherenergie, wie bereits im Gießprozess als auch über die Mengen der Al-Anhaftungen an der Stahloberfläche (Auswertung im Rasterelektronenmikroskop).

Zudem muss die Dauerfestigkeit der Beschichtungen durch adäquate Untersuchungen festgestellt werden, dies geschieht in einem Dauerschwingversuch mit bereits vorqualifizierten Proben aus den vorhergegangenen Prozessen.

Die so charakterisierten Oberflächenmodifikationen werden dann durch ein Bewertungsschema, auf das beispielsweise auch die Kostenstruktur der Erstellung der Modifikation, als auch die Umweltverträglichkeit Beachtung findet betrachtet.

Schlussendlich werden 3 ausgewählte Modifikationen auf der am Lehrstuhl vorhandenen experimental Gießwalzanlage getestet und eine dieser Modifikationen auf eine industrielle Walze aufgebracht. Mit dieser werden dann bei einem Projektpartner Walzversuche durchgeführt.

Im Sinne des Leichtbaus strebt der moderne Automobilbau ein Mischbaukonzept der Fahrzeugkarosserie an, bestehend aus einem Mix verschiedenster Materialien. Dies erfordert das Fügen von Blechen sowie Strangpressprofilen mit Gussbauteilen. Aluminiumgussteile ermöglichen eine hohe Gestaltungsfreiheit, wodurch eine beanspruchungsgerechte Geometrie geschaffen werden kann, bei Ausnutzung verschiedener Gießverfahren hinsichtlich der Wirtschaftlichkeit. Um einerseits die angestrebte Gewichtsreduzierung realisieren und andererseits die hohe Festigkeit für sicherheitsrelevante Bauteile gewährleisten zu können, bestehen die Gussbauteile zu 85-90 % aus einer aushärtbaren Aluminiumlegierung der Aluminium-Silizium-Gruppe. Besonders attraktiv für eine Leichtbauanwendung im Fahrzeugbau ist die Aluminiumlegierung des AlSiMg-Systems. Hochfeste Aluminiumlegierungen sind jedoch bedingt schweißbar, weshalb die mechanische Fügbarkeit von enormer Bedeutung ist. Die AlSi10Mg Legierung hat eine geringe Duktilität, wodurch beim Einsatz von mechanischen Fügeverfahren eine rissfreie Fügeverbindung nicht garantiert werden kann.

Ziel dieses Teilprojektes ist die Entwicklung einer an diverse Fügeverfahren adaptierbare wandlungsfähige Prozesskette, zur Herstellung von gradierten, hochfesten und fügbaren Aluminiumgussteilen. Dies geschieht beispielshaft anhand des Clinch- und Halbhohl-stanznietverfahrens. Durch die Gradierung der Gussteileigenschaften soll an den Fügestellen partiell eine deutliche Erhöhung der Duktilität erreicht werden, die die genannte Rissproblematik bei hochfesten Aluminiumgusslegierungen verhindern soll. Mittels angepasster Abkühlbedingungen sowie partiell unterschiedlichen Wärmebehandlungen wird ein duktiles Gefüge im Aluminiumgussteil eingestellt, welches das schadensfreie Fügen mit konventionellen Fügeelementen erlaubt. Entlang der Prozesskette Gießen – Wärmebehandlung – Fügen wird der Zusammenhang zwischen Mikrostruktur, Prozessgrößen und der daraus resultierenden mechanischen Fügbarkeit aufgezeigt. Unter Zuhilfenahme verschiedener mechanischer und mikrostruktureller Untersuchungen werden die gefertigten Gussteile sowie Fügeverbindungen hinsichtlich unterschiedlicher Erstarr-ungsgeschwindigkeiten und Auslagerungstemperaturen charakterisiert. Zusätzlich findet an verschiedenen Punkten ein reger Austausch mit den anderen Teilprojekten des TRR 285 statt.

Die anwendungsbezogene und maßgeschneiderte Gradierung der Aluminiumgusslegierung ermöglicht ein sowohl wandlungsfähiges als auch prozesssicheres Fügeverfahren.

Gefördert durch die DFG

Al-Li-Legierungen sind sehr attraktiv für die Luft- und Raumfahrttechnik, da ihre Eigenschaften denen herkömmlicher Al-Legierungen überlegen sind. Ihre Vorzüge sind auf die Bildung einer feinen, Li-reichen Phase in der Al-Matrix zurückzuführen. Der größte Nachteil ist jedoch ein anisotropes Verhalten bei gleichzeitig begrenzter Umformbarkeit. Grund dafür sind verschiedene Merkmale der Verfestigungsphasen und der Kornstruktur, die beim Kokillenguss und der anschließenden thermomechanischen Behandlung (TMB) entstehen. Da konventionell hergestellte Legierungen an ihre Grenzen stoßen, müssen Verfahren zur Anpassung der Legierungschemie und innovative Gieß- und thermomechanische Bearbeitungsmethoden eingesetzt werden. So soll unter anderem die Umformbarkeit von Al-Li-Legierungen durch die Kombination aus Zwei-Rollen-Gießwalzen (ZRGW) und TMB verbessert werden.

DFG-Vorhaben „Experimentelle und numerische Ermittlung der Korrelationen zwischen den Prozessgrößen der thermo-mechanischen Werkstoffbehandlung und den mechanischen Eigenschaften bei gradierten Mischgefügen mit bimodaler Korngrößenverteilung“

Die ILH-Mitglieder – Lehrstuhl für Technische Mechanik und Lehrstuhl für Werkstoffkunde – haben am 23.6.2022 eine dreijährige Verlängerung eines Vorhabens bei der Deutschen Forschungsgemeinschaft (DFG) bewilligt bekommen. Das Ziel des Projektes liegt in der simulationsgestützten Bestimmung der Zusammenhänge zwischen den Prozessgrößen der thermo-mechanischen Werkstoffbearbeitung und der resultierenden gradierten Mikrostruktur mit bimodaler Korngrößenverteilung.

Für die Reduzierung des CO2-Ausstosses im Verkehrssektor wird vermehrt der Ansatz belastungsangepasster Bauteile verfolgt, um das gesamte Fahrzeuggewicht zu senken. Durch die Realisierung einer gradierten thermo-mechanischen Werkstoffbearbeitung können Bauteile mit unterschiedlichen Anteilen von Mischgefügen und Korngrößen hergestellt werden, welche gezielt an einen möglichen Last- oder Crashfall angepasst sind. Die simulationsgestützte Prozessauslegung einer solchen mehrstufigen thermo-mechanischen Behandlung ermöglicht eine Reduzierung des experimentellen Aufwands und die gezielte Einstellung der Eigenschaften.

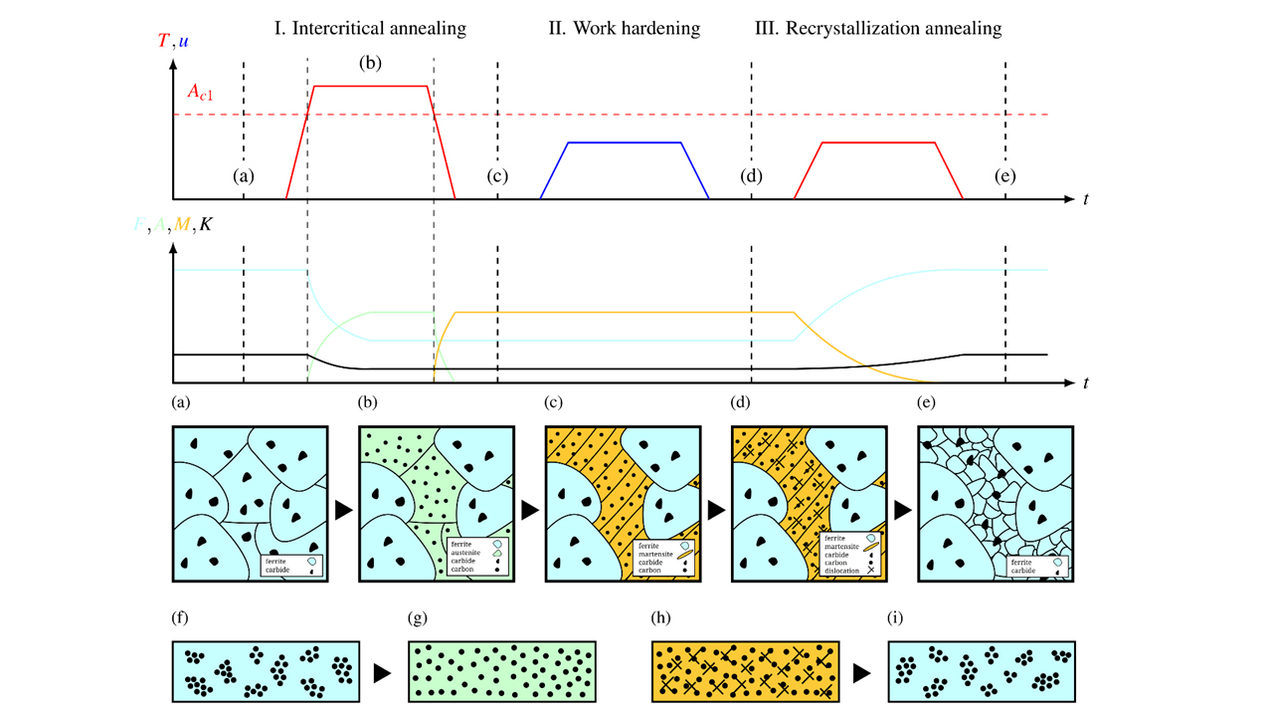

Während thermo-mechanischer Behandlung treten eine Vielzahl von mikromechanischen Phänomenen auf, die sich stark auf die makroskopischen Eigenschaften von Stählen auswirken. Der Prozess zur Erzeugung bimodaler Mikrostrukturen ist in drei Teilprozesse unterteilt. Die Teilprozesse sind interkritisches Glühen (I), Kaltverfestigung (II) und Rekristallisationsglühen (III). Die Verfahrenstemperatur und die aufgetragene Verformung sind schematisch dargestellt.

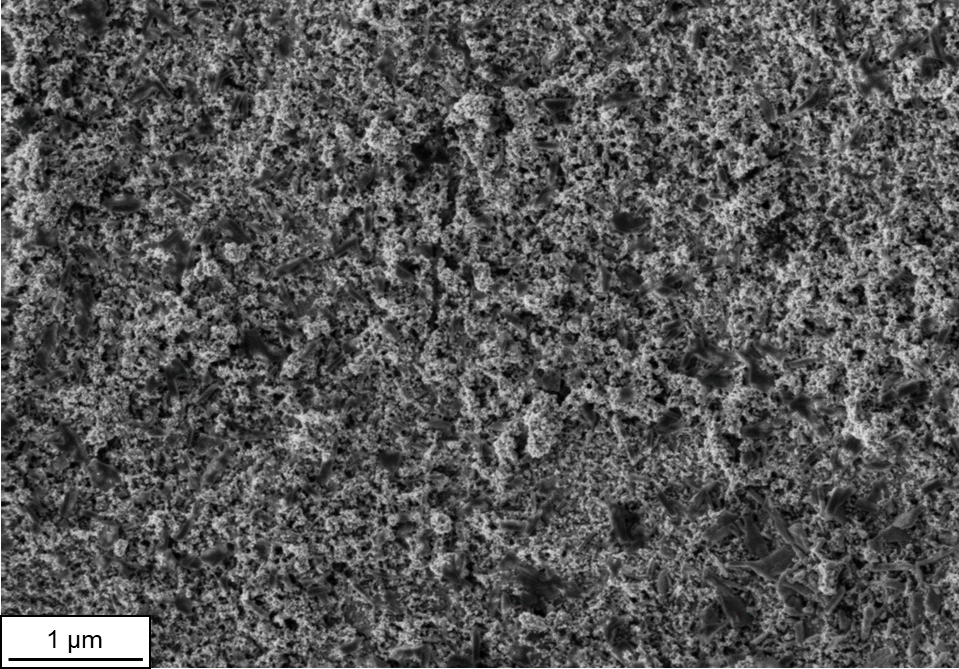

Die Entwicklung der Phasenanteile wird durch die Prozessvariablen beschrieben und ist in Abbildung 1 auf der Mesoskala dargestellt. Während des interkritischen Glühens (I) wandelt sich das rein ferritische Gefüge teilweise in Austenit um und bildet ein gemischtes ferritisch/austenitisches Gefüge. Durch anschließendes Abschrecken wird der austenitische Anteil des Mischgefüges in Martensit umgewandelt. Während der Kaltumformung entstehen Versetzungen, hervorgerufen durch die plastische Verformung. Dies führt schließlich zur Erhöhung der Versetzungsdichte und der gespeicherten Energie. Während des Rekristallisationsglühens nach der Kaltumformung tritt statische Rekristallisation und Ausscheidung von Karbiden auf, wodurch die Keimbildung und das durch die feindispersen Karbide eingeschränkte Kornwachstum eine Entspannung des martensitischen Gefügeanteils und Entstehung von feinen ferritischen Körnern ermöglicht wird. Die Kombination aus großen Körnern und neu gebildeten kleinen Körnern stellt ein bimodales ferritisches Gefüge dar. Dadurch können gewünschte Eigenschaften, wie z.B. eine hohe Dauerfestigkeit oder bessere Korrosionsbeständigkeit eingestellt werden. Im Rahmen des Projektes werden gradierte Mischgefüge erzeugt, um simulationsgestützt Bauteile mit gezielt eingestellter Mikrostruktur herzustellen, welche eine gezielte Variation der bimodalen Korngrößenverteilung besitzen.

Das Hauptziel im Bereich der Werkstoffkunde ist die experimentelle Ermittlung der Gesetzmäßigkeiten der Bildung von Mischgefügen mit bimodaler Korngrößenverteilung und Entwicklung eines Modells für die Beschreibung der Prozess-Mikrostruktur-Eigenschaftskorrelationen.

Das Hauptziel im Bereich Technische Mechanik ist die Simulation der Prozesskette mit Hilfe von Mikromodellen.

Das Gießwalzen von Aluminium ist ein zukunftsweisender Prozess, der es ermöglicht große Mengen an Treibhausgasen in der Produktion einzusparen. Zum einen kann im Gießwalzprozess durch das nahezu gleichzeitige Ur- und Umformen ein endkonturnahes Band hergestellt werden, zum anderen besteht die Möglichkeit der Verarbeitung von Sekundäraluminium.

Eine Herausforderung stellt die Reaktion der Stahlwalzen mit der Aluminiumschmelze dar. Zur Vermeidung des Kontaktes der beiden Werkstoffe wird ein Trennmittel aufgebracht. Hohe Temperaturunterschiede sowie hohe Umformkräfte führen zur mechanischen Belastung der Oberflächen, was letztlich in oberflächlichen Rissen resultiert. Aufgrund der Rissbildung wird die Kampaniendauer maßgeblich verringert, was zur Folge hat, dass die Walzenkörper nach kürzester Zeit wieder reprofiliert werden müssen. Ziel des Projektes ist die Erforschung einer verschleißfesten Oberflächenbeschichtung zur Steigerung der Kampagnendauer, um somit die Wirtschaftlichkeit des Gesamtprozesses weiter zu verbessern.

Im Projekt IsoPreMa werden in Kooperation mit den Firmen Frey&Co GmbH und Almamet GmbH innovative Magnesiumlegierungen für die Anwendung im kaltisostatischen Pressen entwickelt. Hierbei stehen zum einen die besonderen Anforderungen an die Herstellung und Verarbeitung von Magnesiumpulvern im Focus, zum anderen die Legierungsentwicklung.

Aufgrund der besonders hohen Affinität zum Sauerstoff besteht im Umgang mit Magnesium erhöhte Brand- und im Falle von Pulvern Explosionsgefahr. Magnesiumbrände können darüber hinaus nicht mit wasserhaltigen Löschmitteln, sowie Kohlenstoffdioxid oder Stickstoff gelöscht werden. Das besondere Know How besteht daher in einer sicheren Anlagentechnik, sowohl bei der Herstellung der Pulver mittels spanender Fertigungsverfahren, sowie dem Verarbeiten der Pulver im kaltisostatischen Pressen.

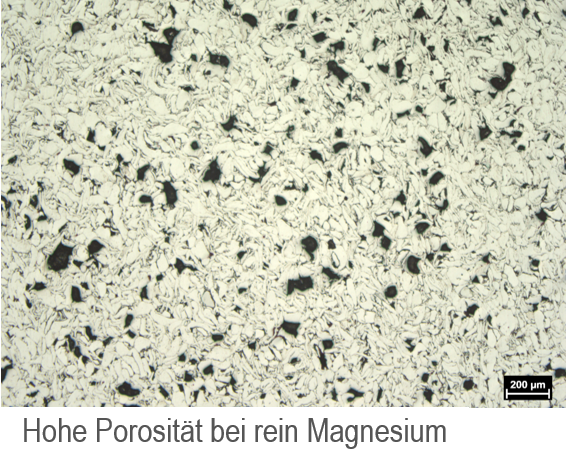

Bei der Legierungsentwicklung steht die Duktilität der Legierung bei gleichzeitiger konkurrenzfähiger Festigkeit im Focus. Reines Magnesium besitzt aufgrund seiner hexagonalen Gitterstruktur und einer mangelnden Aktivierbarkeit von Gleitebenen entlang der c-Achse der hdp-Elementarzelle eine geringe Duktilität im Vergleich zu anderen Metallen wie beispielsweise Aluminium. Die mangelnde Duktilität von Magnesium führt zu einer geringen Verdichtung während des kaltisostatischen Pressens und damit zu erhöhter Porosität der Bauteile. Durch hinzulegieren kann die Duktilität von Magnesiumlegierungen gesteigert werden. Darüber hinaus sollen durch die Entwicklung einer ausscheidungshärtbaren Legierung die Festigkeit nach dem Press- und Sinterprozess weiter gesteigert werden können.

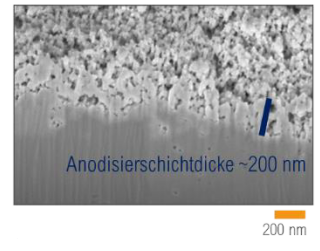

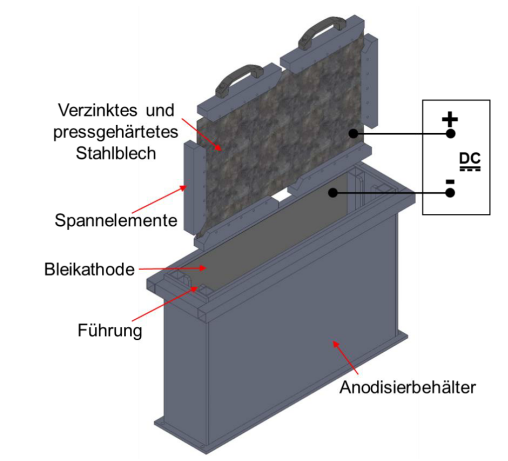

Der Trend hin zu sparsamerem Umgang mit den Ressourcen, überlagert mit dem Bedürfnis höherer Sicherheit, macht den Einsatz von pressgehärteten Bauteilen interessant. Pressgehärtete verzinkte Stähle besitzen das große Potential der Gewichtsverringerung von Fahrzeugen. Der Trend der Werkstoffoptimierung richtet sich vor allem auf Hybridwerkstoffe die CFK und hochfeste Stähle kombinieren. Die Oberfläche der Verzinkungsschicht muss für die Multimaterialherstellung im Hinblick auf die Hafteigenschaften entsprechend vorbereitet werden. Das Ziel des vorliegenden Projekts ist die Entwicklung und Auslegung eines Anodisierverfahrens zu Erreichung von haftvermittelnden korrosionsstabilen Anodisierschichten auf pressgehärteten verzinkten Stählen. Identifiziert werden sollen die Anteile an Eisen in den Verzinkungsschichten, die einen Einfluss auf die Entwicklung der Anodisierschicht haben können und die Entstehung von Rissen infolge des Presshärtens. Mögliche Optimierungen hinsichtlich der Anodisierbarkeit sollen durch eine gezielte Wärmebehandlungsstrategie ermöglicht werden.

Die Verarbeitung von Hybridwerkstoffen durch umformende Fertigungsverfahren kann durch eine gradierte Oberflächenstrukturierung der metallischen Komponente mit Verfahren wie Anodisieren, Laserstrukturieren oder Sandstrahlen optimiert werden. Durch Variation der Prozessparameter lassen sich verschiedene Oberflächenstrukturen auf Mikro- und Nanoebene erzeugen, die wiederum in unterschiedlichen Materialeigenschaften resultieren. Beispielsweise kann so beim Tiefziehen das Fließverhalten zwischen Stahl und Faserverbundkunststoff beeinflusst werden.

Der Lehrstuhl für Werkstoffkunde (LWK) entwickelt im Rahmen des HyOpt-Projekts verschiedene Prozessstrategien zur gezielten Gradierung der Oberflächenstrukturierung. Dies geschieht in experimentellen Studien, in denen auch die Zeiteffizienz der Verfahren und die Entstehung von Materialverzug durch fertigungsbedingte Eigenspannungen berücksichtigt werden.