Modellierung und Simulation von Phasenumwandlungen in Stahl

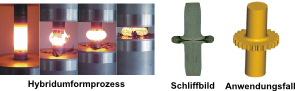

Gewichtsreduzierung, Energie-Effizienz, verbesserte Funktionalität, hohe Festigkeit und erhöhte Lebenszeit sind die Hauptanforderungen für moderne technische Strukturen, z.B. in der Automobil- und Luftfahrtindustrie. Solche speziellen Eigenschaftsprofile lassen sich mit Hilfe von angepassten Produktionsprozessen einstellen. Aus diesem Grund wurde innerhalb des SFB/TR TRR 30 ein neuer Hybridumformprozess (siehe [1]) entwickelt.

Dieser hat das Ziel, die Funktionalität eines, in einem Schritt produzierten, gradierten Bauteils zu erhöhen. Hierbei wird ein heißes Werkstück unter Verwendung von zwei Umformwerkzeugen umgeformt, um eine Welle mit spezieller Form und gradierten Eigenschaften zu erhalten (siehe Abb. 1). Diese soll gleichzeitig eine harte Oberfläche und einen duktilen Kern aufweisen. Ein weiteres Beispiel für einen solchen Produktionsprozess ist der Presshärtprozess. Auch hierbei können mit Hilfe von speziellen Wärmebehandlungsverfahren, wie z.B. partiell gekühlten bzw. erwärmten Presswerkzeugen, in einem Schritt gradierte Materialstrukturen im umgeformten Blech eingestellt werden. Als Anwendungsfall ist die Fertigung von B-Säulen, mit besonders hoher Festigkeit im mittleren Bereich und duktileren Eigenschaften an der Ober- und Unterseite, also in den Verbindungsbereichen zur restlichen Autokarosserie, zu nennen. Hierdurch werden für Crash-Situationen möglichst optimale Eigenschaften in diesem sicherheitsrelevanten Bauteil eingestellt

Makromodellierung von Phasenumwandlungen

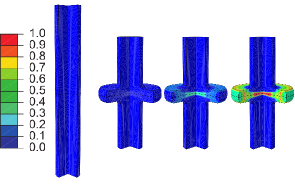

Spezielle mechanische Umformprozesse ermöglichen es, in Kombination mit einer gezielten Hitzebehandlung, in einem Schritt ein spezielles Materialgefüge im Werkstück einzustellen. Um den Einfluss der Prozessführung auf die Materialeigenschaften des entstehenden Werkstückes zu verstehen und zu optimieren, ist es nötig, den gesamten Umformprozess zu simulieren. Hierzu wird das makroskopische Verhalten bei der fest-fest Phasenumwandlung untersucht und modelliert. Der Fokus liegt hierbei auf den Austenit-Martensit und Austenit-Bainit Transformationen in niedrig legierten Stählen (siehe [2]).

In Abb. 2 werden beispielhaft Simulationsergebnisse für die Entwicklung der Martensitphase beim oben erwähnten Hybridumformprozess dargestellt.

Diese zeigen eine gute Übereinstimmung mit dem Schliffbild aus Abb. 1 (Mitte).

Mehrskalenmodellierung von Phasenumwandlungen

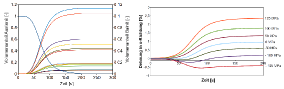

Die typischen Effekte bei der Phasenumwandlung sind ein Produkt der Veränderung auf der Mikro- und Mesoskala des bearbeiteten Materials. Mikro-, Meso- und Mehrskalenmodelle sollen dabei helfen, diese Effekte zu verstehen und auch vorherzusagen. Basierend auf den Ergebnissen, die bereits für texturierte, polykristalline Formgedächtnislegierungen erzeugt wurden, entwickeln wir ein mikromechanisch motiviertes Mehrskalenmodell für die Austenit-Bainit Umwandlung (siehe [3]). Diesem Modell folgend betrachten wir einen aus N Kristallkörnern bestehenden Polykristall. Jeder dieser Kristalle enthält eine Auswahl von bis zu 24 möglichen bainitischen Varianten. Im Gegensatz zu der martensitischen Phasenumwandlung, welche ein reiner Umklappvorgang im Kristallgitter ist, geht die bainitische Phasenumwandlung begleitet von Diffusionsprozessen einher. Im Zusammenhang mit der Formulierung der Evolutionsgleichungen für die zeitabhängige Phasenumwandlung nutzen wir einen klassischen Ansatz für viskoplastisches Materialverhalten nach Perzyna. Zur Lösung der diskretisierten Zustandsgleichungen wird ein projizierter Newton-Algorithmus verwendet. Das entstehenden Modell wird in Form einer UMAT-Routine für das kommerzielle Finite-Elemente-Programm Abaqus implementiert. Abb. 3 zeigt exemplarisch Simulationsergebnisse für die Bainitvariantenentwicklung unter isothermer Belastung und bei verschiedenen außen anliegenden mechanischen Spannungen. Diese Ergebnisse zeigen auch den sogenannten TRIP-Effekt (TRansformation Induced Plasticity), eine stark erhöhte plastische Dehnung während der Phasenumwandlung.

Literatur

1. K. Steinhoff, U. Weidig, B. Scholtes und W. Zinn (2005): „Innovative Flexible Metal Forming Processes based on Hybrid Thermo-Mechanical Interaction“, Steel Res. Int. 76, S. 154-159.

2. R. Mahnken, M. Wolff, A. Schneidt und M. Böhm (2012): „Multi-phase transformations at large strainsThermodynamic framework and simulation“, Int. J. Plast. 39, S. 1-26.

3. R. Mahnken, A. Schneidt, T. Antretter, U. Ehlenbröker und M. Wolff (2014): „Multi-scale modeling of bainitic phase transformation in multi-variant polycrystalline low alloy steels“, Int. J. Solids Struct. 54, S. 156-171.

Förderinstitution

Deutsche Forschungsgemeinschaft DFG, Sonderforschungsbereich SFB/TR TRR 30

Veröffentlichungen

R. Mahnken, A. Schneidt, S. Tschumak und H.J. Maier (2011): „On the simulation of austenite to bainite phase transformation“, Comput. Mater. Sci. 50, S. 1823-1829.

R. Mahnken und S. Wilmanns (2011): „A projected Newton algorithm for simulation of multi-variant textured polycrystalline shape memory alloys“, Comput. Mater. Sci. 50, S. 2535-2548.

M. Wolff, M. Böhm, R. Mahnken und B. Suhr (2011): „Implementation of an algorithm for general material behavior of steel taking interaction between plasticity and transformation-induced plasticity into account“, Int. J. Numer. Meth. Engng 87, Issue 12, S. 1183-1206.

R. Mahnken, M. Wolff, A. Schneidt und M. Böhm (2012): „Multi-phase transformations at large strains - Thermodynamic framework and simulation“, Int. J. Plast. 39, S. 1-26.

A. Schneidt, T. Antretter und R. Mahnken (2012): „Micromechanical modeling of bainitic phase transformation“, Proc. Appl. Math. Mech. 12, S. 341-342.

U. Ehlenbröker, R. Mahnken (2014): „Bainitic variant evolution in a low-alloyed steel including numerical aspects“, Proc. Appl. Math. Mech. 14, S. 381-382.

R. Mahnken, A. Schneidt, T. Antretter, U. Ehlenbröker, und M. Wolff (2014): „Multi-scale modeling of bainitic phase transformation in multi-variant polycrystalline low alloy steels“, Int. J. Solids Struct. 54, S. 156-171.