Projekte der additiven Fertigung

Aktuelle Projekte

Das Projekt Digi4Circular zielt darauf ab, eine digitale Plattform zu entwickeln, die datengetriebenes und physikbasiertes Produktdesign ermöglicht, um eine zirkuläre Wirtschaft zu fördern. Im Fokus steht die Entwicklung innovativer Werkzeuge und Methoden für den Automobilsektor, insbesondere Aluminiumguss, um den Materialkreislauf effizienter zu schließen. Der Übergang von einer linearen zu einer zirkulären Wirtschaft soll durch digitale Lösungen wie KI-basierte Datenanalysen, physikbasierte Materialsimulationen und automatisierte Workflows unterstützt werden.

Die Plattform integriert physikbasierte Methoden und maschinelles Lernen, um folgende Schlüsselbereiche zu optimieren:

- Kreislaufgerechtes Produktdesign – Berücksichtigung von Wiederverwendung, Recycling und Reparatur ab der Entwurfsphase.

- Materialentwicklung – Computergestützte Werkzeuge zur Vorhersage und Optimierung von Eigenschaften zirkulärer Aluminiumlegierungen.

- Regulatorische Einhaltung – Automatisierte Extraktion und Integration von Normen und Richtlinien.

- Lebenszyklusanalyse (LCA) – Umweltbewertung von Designalternativen auf Basis realer Produktdaten.

Das Projekt setzt auf einen zentralisierten Digital Product Passport, der Daten entlang des gesamten Produktlebenszyklus erfasst und den Austausch zwischen Akteuren erleichtert. Neben technischen Innovationen steht auch die Schulung von Fachkräften im Mittelpunkt, um die Akzeptanz und den Einsatz der Plattform zu fördern. Dies geschieht durch Workshops und E-Learning-Angebote, die auf aktuelle und zukünftige Anforderungen der Industrie zugeschnitten sind.

Mit einer Laufzeit von 42 Monaten wird Digi4Circular multidisziplinäre Ansätze vereinen, um nachhaltige und wirtschaftlich rentable Produktentwicklungsprozesse voranzutreiben.

Defined application of lubricant trough additively manufactured forming tools

The aim of the project is to develop a modular tool system with additively manufactured, defined permeable structures for intrinsic lubrication in the deep drawing process. The tool concept is based on the processing of powdered tool steels by means of powder bed-based laser beam melting using the process-inherent advantages. The tool inserts generated in this way with a special structural design, which is characterized by a defined micro hollow chamber or micro channel structure, enables an innovative lubrication concept in the deep drawing process with the aim of controlling the lubricant supply during the forming process in a defined time and place with a minimum amount of lubricant. The design and control should improve the sequence and result of the forming process, making the use of additively processable tool steels significantly more attractive and enabling sustainable forming processes. In order to achieve this, the process window for laser beam melting needs to be adapted so that the steel powder can be additively processed into tool components that contain locally adjustable permeable structures with regard to the lubricant application and the resulting tribological properties. In addition to the manufacturability, a tool system and an example deep-drawing process are to be developed in order to demonstrate the performance of intrinsic lubrication as an extension to the current process limits.

Finally, the results of the research project will be used to develop guidelines for the use of additively manufactured lubricant-permeable structures in order to extend the process limits of the forming process with complex steel components. The benefit for SMEs is expected to be that the possibility of such a modular tool system allows the ecological manufacturability of complex steel components.

Thermodynamically supported material modification of the heat-treatable steel 42CrMo4 for microcrack-free additive manufacturing

The use of low-alloy, microcrack-free heat-treatable steels in additive manufacturing would allow the production of near-net-shape components for applications with the highest strength and toughness requirements. The economic perspective can be divided into two main segments: Prototype construction & small series components. With the development of an application-adapted, economically processable low-alloy heat-treatable steel through increased build-up rates in the LBM process, the SMEs involved in the PbA gain a significant competitive advantage.

Regarding the production of prototypes, there is the potential to significantly reduce the costs and development time of new powertrain components by being able to additively manufacture iterations of prototype components without the prior production of costly sand-casting molds or forging tools. Conventional functional models can also be generated profitably using LBM. In this context, it is important that the chemical composition of the material is modified as little as possible. This makes it possible to ensure hardenability during the subsequent heat treatment, e.g. through martensitic transformation and/or precipitation processes. In this way, a simple substitution of the process-material combination with mechanical properties that are as comparable as possible can be achieved. Consequently, approval of the AM-adapted 42CrMo4 should be possible without lengthy testing. Therefore, the motivation for adapting the material is initially mainly for use in prototype construction. In addition to the acceptance of the designers and users, a transferability of the component characteristics can thus be derived. Taking into perspective small series, highly stressed components with bionic structures and additional functions can be produced by developing a modified heat-treatable steel. These components have great potential to significantly improve the performance of entire assemblies, for example through topology optimization.

Additive Fertigungsverfahren wie das Laserstrahlschmelzen (LBM) haben sich zu etablierten Herstellungsverfahren im Prototypenbau entwickelt und eröffnen neue Möglichkeiten in der Designfreiheit metallischer Komponenten für den Maschinen- und Automobilbau bei gleichzeitig hoher Kosteneffizienz. Derartige funktionale Bauteile unterliegen oftmals einer dynamischen Belastung. Um tribologisch beanspruchte Funktionsflächen vor einem frühzeitigen Verschleiß zu schützen, hat sich die Applikation von nitridischen PVD Hartstoffschichten zu einem etablierten Lösungsansatz entwickelt. Das Ermüdungsverhalten von mittels LBM gefertigten Stahlsubstraten im Verbundsystem Stahlsubstrat/PVD-Schicht unter mechanisch-zyklischer Belastung blieb jedoch bisher weitgehend unberücksichtigt. Erste Vorarbeiten zeigen, dass die Beschichtung von mittels LBM gefertigten 316L Substraten mit CrAlN PVD Hartstoffschichten zu einer Steigerung der Kurzzeitfestigkeit führt. Das Schichtwachstum sowie die resultierende Haftfestigkeit werden durch die kristalline Mikrostruktur und den Eigenspannungszustand der LBM-Substratoberfläche infolge des Bauprozesses sowie mechanischer Vorbehandlungsverfahren beeinflusst, wobei die direkten Wirkzusammenhänge ungeklärt sind. Ferner ist deren Auswirkung auf die Zeitfestigkeit unklar. Ziel dieses Forschungsvorhaben ist es, den Einfluss unterschiedlicher Randzonenmodifikationen von mittels LBM gefertigten Stahloberflächen, d.h. eine dem Belastungskollektiv gerechte Anpassung der mechanischen Eigenschaften (Randzonenaufhärtung, Eigenspannungszustand) und kristallinen Mikrostruktur mittels mechanischer, thermischer und thermochemischer Substratvorbehandlungen, auf die Nukleations- und Wachstumsphase von PVD Hartstoffschichten sowie deren Auswirkung auf die Zeitfestigkeit von LBM-Substrat/PVD-Schicht Verbundsystemen zu untersuchen. Hierzu werden zwei mittels LBM verarbeitete Stähle, der austenitische Stahl 1.4404 (X2CrNiMo17-12-2 bzw. 316L) sowie der Vergütungsstahl 1.6773 (36NiCrMo16) den Teilprozessen Polieren, Plasmanitrieren und Spannungsarmglühen zugeführt, um eigenschaftsdifferenzierte Oberflächen(-interfaces) bereitzustellen. Die resultierenden mikrostrukturellen und mechanischen Eigenschaften werden mithilfe metallografischer und röntgenografischer Methoden sowie mechanisch-technologischer Prüfverfahren analysiert. In Abhängigkeit der unterschiedlich vorbehandelten LBM-Substrate werden die Haftfestigkeit und das Schichtwachstum von in der Stöchiometrie unterschiedlichen PVD Cr1-xAlXN Schichtsystemen untersucht. Das Langzeitverhalten der LBM-Substrat/PVD-Schicht Verbundsysteme wird mittels Ermüdungsversuche (high cycle fatigue) evaluiert. Die gewonnenen Erkenntnisse werden mit den Ergebnissen der Mikrostrukturanalyse korreliert, um die werkstoffmechanischen Vorgänge infolge mechanischer, thermischer und thermochemischer Bearbeitungsverfahren von (beschichteten) LBM-Bauteilen zur Steigerung der Zeitfestigkeit zu erschließen.

Förderkennzeichen: SCHA 1484/35-3

Laufzeit: 01.04.2024 - 31.03.2026

Kooperationspartner: Prof. Dr.-Ing. W. Tillmann, Lehrstuhl für Werkstofftechnologie, Technische Universität Dortmund

Ziel des beantragten Forschungsvorhabens ist die Entwicklung eisenbasierter Werkstoffe mit antibakterieller Wirkung als innovative Implantatwerkstoffe zur Vermeidung von Implantat-Infektionen. Diese stehen dem Nutzen der Implantate gegenüber und sind mit erheblichen Belastungen von Patient*innen und Folgekosten verbunden. Bei Infektionen entsteht auf der Implantatoberfläche ein Biofilm, der die verursachenden Keime vor dem Immunsystem und Therapien schützt. Auch bei hohen medizinischen Standards kann eine Infektion nicht vollständig ausgeschlossen werden, sodass die zunehmende Verbreitung von u.a. multiresistenten Keimen Fortschritte in der Medizintechnik gefährdet. Derzeit eingesetzte inerte Werkstoffe sind meist ohne Berücksichtigung der Infektionsproblematik entwickelt worden. Daher werden zunehmend verschiedene Ansätze zur Modifikation von Implantaten, z. B. durch die Freisetzung von antibakteriell wirksamen Silberionen, adressiert.

Im Rahmen des beantragten Forschungsprojektes sollen oberflächennahe Phasen einer degradierbaren Silberlegierung in Kombination mit einem inerten eisenbasierten Implantatwerkstoff eingestellt und genutzt werden, um eine angepasste Silberkonzentration zur Infektionsvermeidung freizusetzen. Geringe Dosen sind ausreichend, da die Ionen direkt am Zielort frei werden und so die abschirmende Wirkung des Biofilmes umgangen werden kann. Die vollständige Unlöslichkeit von Eisen und Silber ineinander ermöglicht die Einstellung dieser Silberphasen, erschwert aber im Gegenzug die Prozessierung. Pulvermetallurgische Verfahren, wie das pulverbettbasierte selektive Laserstrahlschmelzen (LPBF), ermöglichen die Verarbeitung von pulverförmigen Mischungen der einzelnen Materialkomponenten. Im eisenbasierten, inerten Werkstoff 316L sollen mittels LPBF gezielt oberflächennahe Phasen einer degradierbaren, im Eisen unlöslichen, funktionalen Silberlegierung eingestellt werden, die in einer gezielten Freisetzung von Silberionen resultieren.

Um die Biokompatibilität von freigesetzten Degradationspartikeln zu untersuchen, sollen Primärzellen (Osteoblasten) und Zelllinien (u.a. Fibroblasten und Endothelzellen) für die Untersuchung herangezogen werden. In den Zellen werden mögliche Stressreaktionen auf den Legierungskontakt durch die Freisetzung von Entzündungsmediatoren und Veränderungen im Zellstoffwechsel erfasst. Um antibakterielle Eigenschaften der Legierung näher zu charakterisieren, werden darüber hinaus verschiedene Szenarien einer Co-Inkubation von Bakterien und Zellen untersucht.

Förderkennzeichen DFG: SCHA 1484/51-1

Laufzeit: 01.02.2025 - 31.01.2028

Kooperationspartner: Dr. med. vet. J. Meißner, Institut für Pharmakologie, Toxikologie und Pharmazie, Stiftung Tierärztliche Hochschule Hannover

Ziel des beantragten, interdisziplinären Folgeprojektes ist, aufbauend auf den Ergebnisse des gemeinschaftlichen Forschungsvorhabens TI 343/130-1, ME 4991/2-1 und SCHA 1484/45-1, die Entwicklung einer maßgeschneiderten Hüftprothese aus der additiv verarbeiten Titanlegierung Ti-6Al-7Nb (Ti67) mit multi-biofunktionalen Oberflächenbereichen.

Die biokompatibilitäts- und belastungsgerechte Gestaltung des Implantats erfolgt durch Parameteranpassungen im pulverbettbasierten selektiven Laserstrahlschmelzen (LPBF) zur Erzeugung von porösen sowie geometrisch definierten Oberflächen mit nachfolgender PVD-Beschichtung. Als Beschichtung dienen die in der ersten Förderperiode bewährten Systeme TiN, TiCN und a-C:Ag, da sich diese grundlegend unterscheiden und eine lokale Anpassung der Oberflächeneigenschaften ermöglichen. Durch Zulegieren von Kupfer sollen eine höhere Festigkeit und Duktilität sowie Anisotropie des additiv verarbeiteten Ti67 eingestellt werden. Zudem wird der Einfluss des Kupfers in Bezug auf die Beschichtbarkeit und Biokompatibilität adressiert. Um eine lokal angepasste Steifigkeit und Oberflächenbeschaffenheit einzustellen, werden die Prozessparameter des LPBF-Prozesses variiert, sodass Bereiche unterschiedlicher Porosität und Rauheit fertigbar sind. Bei der additiv gefertigten Hüftprothese stehen Hüftkopf und -pfanne im tribologischen Kontakt, sodass die Hüftpfanne durch eine poröse Innen- und dichte Außenstruktur knochenähnliche Eigenschaften annehmen soll, während der keramische Hüftkopf modular auf dem Hüftschaft angebracht wird. Da für PVD-Dünnschichten eine mechanische Stützwirkung des Substratmaterials erforderlich ist. wird untersucht, inwiefern sich die poröse Innenstruktur auf das Reib- und Verschleißverhalten der Dünnschichten auswirkt. Die Wechselwirkung zwischen der Oberflächenbeschaffenheit des additiv verarbeiteten Ti67 und der applizierten PVD-Dünnschicht sowie der Einfluss auf das mechanische, biokompatible und Korrosionsverhalten stehen im Fokus der Untersuchungen. Im Bereich des Hüftschafts wird erwartet, dass die porösen Strukturen sowie definierten Oberflächenrauheiten in Kombination mit einer PVD-Dünnschicht dazu führen, dass das Knochenzellwachstum bei zeitgleicher Vermeidung der Biofilmbildung angeregt wird. Um den Einfluss der Beschichtungen auf den verschiedenen Implantatbereichen gezielt anpassen zu können, werden Bioassays (u.a. Etablierung von Western-Blot-Untersuchungen zur frühen Charakterisierung des Einflusses der Beschichtung auf Signalkaskaden in den Zellen) in-vitro etabliert. Darüber hinaus werden Infektionsszenarien abgebildet, um den Einfluss der Beschichtungen auf bakterielle Besiedlungen zu simulieren und steuern zu können.

Mit den gewonnenen Erkenntnissen wird eine realitätsgetreue Prothese mit definierten Rauheiten und Porosität einschließlich PVD-Beschichtung gefertigt und anwendungsnah untersucht. Hierdurch soll das Potential des vorgestellten Ansatzes verifiziert und veranschaulicht werden.

Förderkennzeichen DFG: SCHA 1484/45-2

Laufzeit: 01.04.2024 - 31.03.2026

Kooperationspartner: Dr. med. vet. J. Meißner, Institut für Pharmakologie, Toxikologie und Pharmazie, Stiftung Tierärztliche Hochschule Hannover und Prof. Dr.-Ing. W. Tillmann, Lehrstuhl für Werkstofftechnologie, Technische Universität Dortmund

Auswahl abgeschlossener Projekte

Förderung durch: Europäischer Fonds für regionale Entwicklung; Ministerium für Wirtschaft, Innovation, Digitalisierung und Energie des Landes Nordrhein-Westfalen

Projektdauer: 09.2018 – 08.2021

Finanzvolumen: 2,11 Mio. €

Die größte Unbekannte beim SLM ist das Pulver, welches extern bei einer von wenigen Verdüsungsfirmen bestellt werden muss. Zwar werden der Werkstoff und die gewünschte Pulverfraktion vorgegeben, jedoch zeigt die Praxis, dass die Ausbringung sehr gering und die Herstellung mit einer mitunter monatelangen Wartezeit verbunden ist. Zudem wird, trotz etwaiger nachgeschalteter Siebschritte, keine Garantie hinsichtlich der Partikelgröße und -morphologie, oder der exakten chemischen Zusammensetzung gegeben - insbesondere bei leichten Elementen, wie Stickstoff. Da sowohl die Pulverqualität als auch die Partikelgröße einen signifikanten Einfluss auf die mikrostrukturellen und mechanischen Eigenschaften der Bauteile haben, darf der Fokus beim SLM nicht nur auf die prozess- und regelungstechnischen Aspekte der anlagenseitigen Bedienung gelegt werden, sondern muss verstärkt auch die Herstellung und Charakterisierung des Pulvers umfassen.

In der Hinsicht darauf werden drei wissenschaftliche Aspekte in diesem Projekt fokussiert:

- Weichmagnetische eisenbasierte Legierungen für den Einsatz in Elektromotoren.

- Gradierte Mischmaterialien mit lokalen Unterschieden in ihrer Mikrostruktur und der chemischen Zusammensetzung zur Reduktion der bewegten Masse von additiv gefertigten Rotoren für E-Motoren.

- Innovative silberbasierte Legierungen für eisenbasierte Legierungen mit Silber, die parallel zur Auflösung der Eisenmatrix im Körper mit einer vordefinierten Geschwindigkeit degradieren.

Kooperationspartner: Dr. med. vet. J. Meißner, Stiftung Tierärztliche Hochschule Hannover und Prof. Dr. G. Grundmeier, Universität Paderborn

Förderkennzeichen: DFG: SCHA 1484/44-1

Kurztitel: FeMnAgX

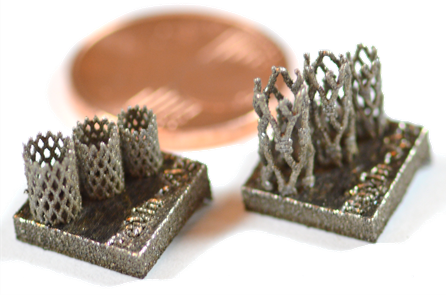

Implantate werden in der Medizintechnik in vielfältiger Weise zur Behandlung von Krankheiten und Verletzungen eingesetzt. Häufig übernehmen sie Körperfunktionen nur für einen begrenzten Zeitraum und werden, wie z. B. Osteosyntheseplatten, anschließend entfernt. Stents (vgl. Abbildung 1) zur Behandlung von Arteriosklerose verbleiben im menschlichen Organismus und können u.a. Restenosen verursachen. Dementsprechend reduzieren im Körper auflösbare bzw. degradierbare Implantate die Belastung der Patienten.

Eisenbasierte Werkstoffe sind aufgrund guter mechanischer Eigenschaften und Biokompatibilität, trotz unzureichender Degradationsgeschwindigkeit, vielversprechend für den Einsatz als resorbierbarer Werkstoff. Letztere kann mittels Legieren und der gezielten Erzeugung von Phasen mit hohem elektrochemischen Potential und der daraus resultierenden anodischen Werkstoffauflösung, beschleunigt werden. Eine vielversprechende Möglichkeit sind hochmanganhaltige Stähle mit fein verteilten Silberphasen, bei denen Silber als effektive Kathode fungiert und zur beschleunigten Degradation des Matrixwerkstoffes führt. Das selektive Laserschmelzen ermöglicht die Verarbeitung konventionell nicht herstellbarer Legierungen mit schmelzmetallurgisch nicht mischbaren Bestandteilen, wie Eisen und Silber (vgl. Abbildung 2).

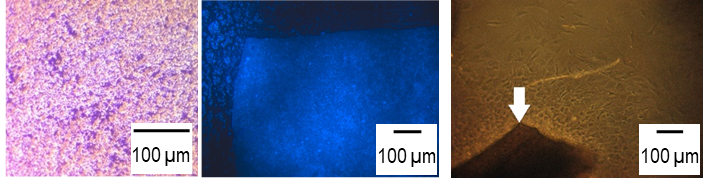

Ziel des Projektes ist die Entwicklung und Charakterisierung konventionell nicht mischbarer FeMnAgX-Legierungen und deren Qualifizierung für das Laserstrahlschmelzen. Durch angepasste Silberphasen soll eine gezielte anodische Materialauflösung der FeMn-Matrix ermöglicht werden. Zur Bestimmung des Degradationsverhaltens im menschlichen Organismus erfolgen Immersionsversuche. Die Versuchsbedingungen werden hinsichtlich des Immersionsmedium, der Temperatur und des Austausches mit der Luft an die Verhältnisse im menschlichen Organismus angepasst (vgl. Abbildung 3).

Um eine vollständige Resorption zu erzielen und Komplikationen, etwa durch verbleibende Silberphasen, zu vermeiden, wird eine degradierbare und biokompatible Silberlegierung (AgX) entwickelt (vgl. Abbildung 4). Der Einsatz dieser Legierung soll den Abbau der Silberphasen, etwa durch Phagozytose, nach der Degradation der FeMn-Matrix ermöglichen.

Kooperationspartner: Dr. med. vet. J. Meißner, Institut für Pharmakologie, Toxikologie und Pharmazie, Stiftung Tierärztliche Hochschule Hannover und Prof. Dr.-Ing. W. Tillmann, Lehrstuhl für Werkstofftechnologie, Technische Universität Dortmund

Förderkennzeichen: DFG: SCHA 1484/45-1

Kurztitel: SLM-BioMed

Legierungen, die in der Medizintechnik beispielsweise als Implantatwerkstoff Anwendung finden, müssen neben angepassten, mechanischen Eigenschaften zwingend biokompatible Eigenschaften aufweisen. Titanlegierungen bilden eine passivierende Titanoxidschicht aus und weisen neben einer hohen Korrosionsbeständigkeit sowie ausgezeichneten Biokompatibilität adäquate mechanische Eigenschaften auf. Bereits etabliert sind vor allem (α+β)-Titanlegierungen wie beispielsweise TiAl6V4. Deren Eigenschaftsprofil kann durch die Substitution des schädlichen Vanadiums mit Niob vor allem aus biokompatibler Sicht besser an das Anforderungsprofil in der medizintechnischen Anwendung angepasst werden. TiAl6Nb7 weist vergleichbare mechanische Eigenschaften wie die kommerziell häufig verwendete TiAl6V4-Legierung auf. Die β-Titanlegierungen TiNb24Zr4Sn8 verfügt über eine andere Mikrostruktur und besitzt knochenähnlichere, mechanische Eigenschaften und bietet somit unter anderem aus biomechanischen Gesichtspunkten Vorteile.

Die Verwendung additiv verarbeiteter Titanlegierungen für die Nutzung als individuell angepasste, permanent im menschlichen Körper verbleibende Implantate wird im Rahmen dieses Projektes untersucht. Dazu werden die beiden Legierung TiAl6Nb7 und TiNb24Zr4Sn8 mittels pulverbettbasiertem Laserstrahlschmelzen (L-PBF) verarbeitet und untersucht. Beide Legierungen verfügen auf Grund ihrer chemischen Zusammensetzung über eine hohe Korrosionsbeständigkeit und Biotoleranz. Die Einflüsse der additiven Fertigung sowie von verschiedenen, titanbasierten Dünnschichtsystemen, die mittels physikalischer Gasphasenabscheidung applizierten werden, auf die biokompatiblen, korrosiven und mechanischen Eigenschaften werden analysiert, bewertet und hinsichtlich der Verwendung im menschlichen Körper optimiert. Die mechanische Charakterisierung umfasst neben tribologischen und quasi-statischen Untersuchungen auch Untersuchungen im Bereich Low- sowie High-Cycle-Fatigue. Der Einfluss verschiedener Beschichtungen und Zuständen auf die Ausbildung von Biofilmen und das Wachstum von Knochenzellen wird ebenfalls betrachtet. Das Ziel des Projektes ist es, durch die Verwendung von unschädlichen, beschichteten Titanlegierungen die Biokompatibilität für die Verwendung als Implantat im menschlichen Körper zu erhöhen und gleichzeitig die erforderlichen mechanischen und korrosiven Eigenschaften zu gewährleisten.

Der klassische Elektromaschinenbau verwendet zweidimensionale Blechschnitte für die Herstellung konventioneller elektrischer Maschinen und ist infolgedessen in der gestalterischen Freiheit eingeschränkt. Durch die additive Fertigung werden völlig neue Möglichkeiten zur Gestaltung der Maschinen geschaffen. Diese Potentiale sollen im Umfang dieses Projektes am Beispiel der Herstellung des Rotors einer permanentmagneterregten Synchronmaschine (PMSM) mit dem Selektive Laserstrahlschmelzen (LBM) erforscht werden.

Mittels der dreidimensionalen gestalterischen Freiheit durch die additive Fertigung kann ein Leichtbaupotential, welches sich positiv auf das Gesamtgewicht und die Dynamik auswirkt, genutzt werden, indem Material gezielt dort eingesetzt wird, wo es zur Kraftübertragung oder zum Führen der magnetischen Flüsse benötigt wird. Mittels der dreidimensionalen Flussführung lässt sich eine Effizienzsteigerung erzielen, sowie über eine Anpassung der Polschuhgeometrie die Laufruhe verbessern. Weiterhin lässt sich durch das LBM-Verfahren die Materialzusammensetzung optimieren, was zu einer Verbesserung der Weichmagnetischen Eigenschaften führt. In diesem Projekt wird, wie auch schon in vorhergehenden Projekten zu vergleichbaren Problemstellungen, das große Potential der additiven Fertigung im Bereich der elektrischen Maschinen aufgezeigt.

Geförtdert von der DFG

Wenn nicht zwingend erforderlich, sollen viele Implantate ausschließlich eine definierte Zeit im menschlichen Körper verbleiben und zeit- und / oder lastabhängig degenerieren. Innerhalb der Anwendungsphase soll das Implantat die gesamte Stützfunktion übernehmen und diese anschließend sukzessive an das umliegende Gewebe und den Knochen übergeben. Im Inneren soll das Implantat daher an Festigkeit und Steifigkeit verlieren und somit, im Vergleich zur wieder verbundenen Knochenstruktur, weniger Last aufnehmen. Dies hat den Vorteil, dass eine gezielt wachstumsfördernde Belastungsstimulation des Knochens erfolgen kann und neben dem Stress-Shielding zusätzlich auch Explanation vermieden werden. Potentielle Werkstoffe für Implantate, die temporär im Körper verweilen und lastabhängig an Festigkeit und Steifigkeit verlieren sind metallische Systeme wie z.B. Titanlegierungen. Diese besitzen eine passivierende Titanoxidschicht und folglich eine hohe Korrosionsbeständigkeit sowie hervorragende Biokompatibilität. Hinsichtlich der mechanischen Eigenschaften besitzen Titanlegierungen jedoch einen, im Vergleich zum menschlichen Knochen, signifikant höheres E-Modul. Durch eine geschickte Struktur- und Geometrieauswahl, wie z.B. der Nutzung von Gitterstrukturen, einer Einstellung lokal poröser Bereiche oder gezielten Gefügemodifikationen können die spezifische Festigkeit und Steifigkeit, der mittels selektiven Laserstrahlschmelzens erzeugten Struktur verringert und an die Anforderungen der medizinischen Anwendung adaptiert werden. In diesem Beitrag werden lastabhängig degenerierende Implantate aus der metallischen Legierung Ti6Al4V adressiert. Am Beispiel von bereits zur Therapierung von Knochenbrüchen eingesetzten Osteosyntheseplatten aus Ti6Al4V sollen Strukturbereiche mittels numerischer Simulationen so ausgelegt werden, dass diese über eine definierte Zeitperiode unter zyklischer Last, langsam partiell versagen und sich so dem Anforderungsprofil der Knochenheilung anpassen. Vor diesem Hintergrund soll die additive Fertigung, insbesondere das selektive Laserstrahlschmelzen, als potentielles Herstellungsverfahren für die individualisierten Implantate genutzt werden.

Projekt im Rahmen des FK-LEM

DFG-Projekt im Rahmen des SPP2122

Die Entwicklung neuer, sowohl für das Laserstrahlschmelzen als auch Lasersintern angepasster Werkstoffe werden innerhalb des Schwerpunktprogramms (SPP) 2122 „Materialien für die additive Fertigung“ vorangetrieben. Hierbei werden Projekte seitens der Deutschen Forschungsgemeinschaft (DFG) gefördert, die Materialien entwickeln, welche beispielsweise eine Effizienzsteigerung pulverbettbasierter additiver Fertigungsprozesse ermöglichen oder eine erhöhte mechanische Festigkeit sowie Korrosionsbeständigkeit aufweisen. In dem seit Oktober 2018 laufenden Schwerpunktprogramm sind auch Wissenschaftler des Lehrstuhls für Werkstoffkunde an der Universität Paderborn involviert.

Eine nicht unerhebliche Anzahl metallischer Werkstoffe können nicht mittels Schweißen oder dem Laserstrahlschmelzen verarbeitet werden. Unter Anwendung von Nanotechnologie soll dieser Einschränkung entgegengewirkt und die Auswahl an Werkstoffen für die additive Fertigung erweitert werden. Exemplarisch wird dies u. a. an der hochfesten Aluminiumlegierung EN AW-7075 aufgezeigt. Aufgrund der chemischen Zusammensetzung, aus der hohe mechanische Eigenschaften resultieren können, weißt dieser Werkstoff einen ausgedehnten Erstarrungsbereich auf. In Verbindung mit hohen Abkühlraten, welche beim Laserstrahlschmelzen vorherrschen, entstehen zumeist Heißrisse, welche sich negativ auf die ertragbare mechanische Belastbarkeit additiv gefertigter Bauteile auswirken.

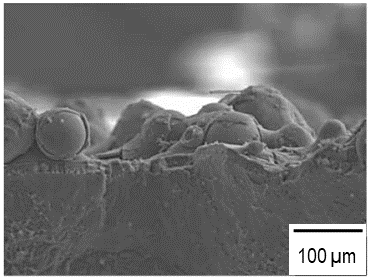

Eine Oberflächenmodifikation der Pulverpartikel mit nanoskaligen Kornfeinungsmitteln führt zu einer veränderten Mikrostruktur, welche die Heißrissanfälligkeit signifikant reduziert. Aktuell werden innerhalb des Projektes unterschiedliche Verfahrensweisen der Pulvermodifikation untersucht. So ist in Bild 1 ein Pulverpartikel zu sehen, auf welchem mittels „Mechanischem Mischen“ Titancarbid-Nanopartikel appliziert wurden.

Mit einer angepassten Prozess-Strategie beim Laserstrahlschmelzen konnte erreicht werden, dass mit rel. geringen Mengen (≤ 1 Gew.-%) von Kornfeinungsmittel, eine Kornfeinung eintritt. Das Bild 2 weist eine texturlose Mikrostruktur mit äquiaxialen Körnen auf. Die Heißrissneigung der hochfesten Aluminiumlegierung EN AW-7075 konnte drastisch reduziert werden. Im weiteren Projektverlauf werden die Effektivität von, zumeist aus der Gießereitechnik bekannten wie auch bewährten, aber auch neuer Kornfeinungsmittel evaluiert und gegenübergestellt.

DFG-Projekt im Rahmen des SPP2122, Phase 2

The project aims to develop new powders for PBF-LB/M of high-strength aluminium alloys that prevent hot cracks. This will be achieved by designing nanoparticle (NP) inoculated powders. NPs act as nuclei during rapid solidification, creating a fine-grained microstructure with finely distributed melt. Volume inoculation of NPs in powder particles is proposed to be more effective than surface inoculation due to direct contact with the melt. Preliminary work with TiC and AlN NPs in EN AW-7075 powder supports this. Differential Fast Scanning Calorimetry (DFSC) will guide the design, analyzing rapid solidification of single powder particles. In the first funding period, DFSC solidification onset temperatures were linked with crack-free PBF-LB/M components. Isothermal DFSC will now be applied to study solidification finish. The correlation between solidification behavior and PBF-LB/M across different alloys and NPs will be refined, and NP influence on phase transformations during cooling and heat treatment will be investigated.

Approach

Ball milling is employed to explore the impact of nanoparticle (NP) on the nucleation efficiency during solidification. This method allows for the use of existing powders, producing both small batches for Differential Fast Scanning Calorimetry (DFSC) and accumulating batches for Powder Bed Fusion-Laser Beam Melting (PBF-LB/M). Additionally, it enables the combination of various base materials and grain refiners, and the inclusion of NP mixtures. The investigation will focus on titanium carbide, (TiC) with an NP size of 40 nm and quantities up to several mass percentages will be examined, aligning with previous findings and SPP 2122 guidelines.

The powder modification will ensure potential nuclei are within the powder particles' volume. Initially, NP addition to 7075 powder via ball milling creates a pre-modified powder with an excess of NPs. This powder is then compacted into wire, fed into a 7075 melt, and cast into rods, followed by atomization. Preliminary work with TiC NPs demonstrated the effectiveness of this approach. The modified powders will be characterized using laser diffraction, X-ray fluorescence spectroscopy (XRF) combined with an analysis of additive manufactured products regarding inductively coupled plasma-optical emission spectroscopy (ICP-OES) and transmission electron microscopy (TEM).

DFSC will systematically analyze rapid solidification of powder particles, correlating with PBF-LB/M results. Single particles as well as bulk specimens will be prepared for microstructure analysis, extending to scanning electron microscopy (SEM) and electron backscatter diffraction (EBSD). This comprehensive approach will establish a robust correlation between solidification behavior and PBF-LB/M performance. Mechanical properties will be assessed through hardness and tensile tests in both as-built and heat-treated conditions, considering the impact of NPs on solid-state transformations.