Prozesskette FKV-Hybrid

In der Prozesskette FKV-Hybrid werden neuartige Produktionsverfahren für Verbundwerkstoffe und Werkstoffverbunde untersucht. Die Charakterisierung und Optimierung der Press- und Infusionsverfahren erfolgt zunächst im Labormaßstab und kann anschließend unter realen Einsatzbedingungen auf Bauteilebene überprüft werden. Neben der Verarbeitung von faserverstärkten Kunststoffen und eigenschaftsoptimierten Holzwerkstoffen stehen die Entwicklung von neuartigen Verbundhalbzeugen (Faser-Metall-Laminat) und integrativen Verarbeitungsverfahren im Vordergrund.

Prepregherstellung

Im Labormaßstab können flexible Bahnen aus Textilien und Folien beschichtet werden. Somit können insbesondere die vorimprägnierten Faserhalbzeuge (Prepregs) für Untersuchungszwecke modifiziert und eigens hergestellt werden. Die Funktionsweise der Anlage besteht aus dem Abwickeln, Beschichten, Wärmebehandeln (Trocknen) und Aufwickeln der Halbzeugbahnen.

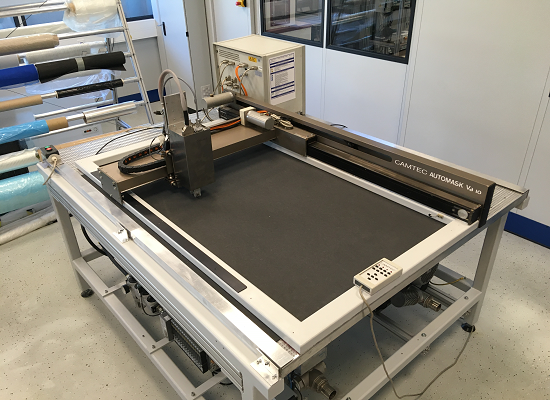

Automatisierte Schneidanlage

Die unterschiedlichen FKV Verarbeitungsverfahren beginnen mit der Vorbereitung der Halbzeuge. In manuellen oder automatisierten Arbeitsgängen werden sowohl trockene als auch vorimprägnierte Fasermaterialien konturiert und konsolidiert. Für den effizienten Beschnitt von Halbzeugen mit einer Größe bis 0,8 m x 1,0 m steht eine Portalschneidanlage zur Verfügung, in der die Fasermatten per Vakuum fixiert werden.

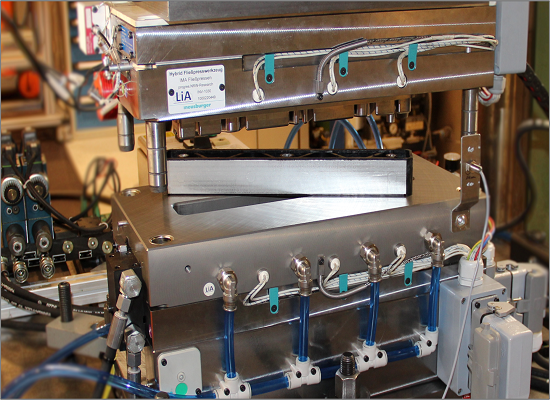

Labor- & Produktionspressen

In einer elektrischen und vier hydraulischen Labor- und Produktionspressen können die verschiedenen Verarbeitungsprozesse untersucht und unter realen Produktionsbedingungen nachgestellt werden. Mit Schließkräften bis zu 200 t bietet sich ein breites Spektrum diverser Anwendungen, von der Proben- bis zur Bauteilherstellung. Formwerkzeuge können in den Pressen durch drei elektrische Heizregler temperiert und mit zusätzlichen Druckluft- und Hydraulikanschlüssen versorgt werden.