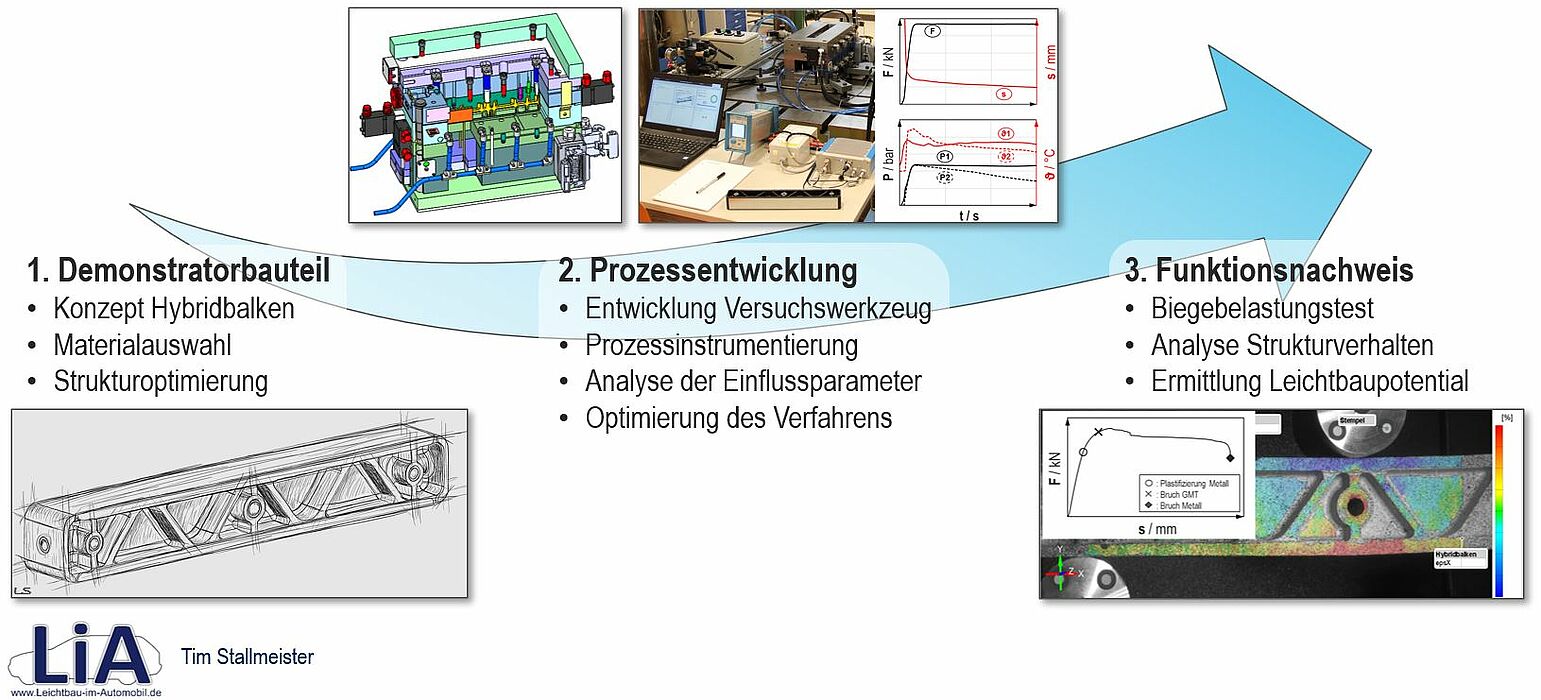

Im Rahmen des Förderprogramms „progres.nrw-Research“ hat der Lehrstuhl für Leichtbau im Automobil (LiA) seine Erfindung zur einstufigen Herstellung von hybriden Balkenstrukturen erfolgreich umgesetzt. Dadurch lassen sich in Zukunft höchst integrative Hybridstrukturen in einem energie- und ressourceneffizienten Prozess herstellen.

Im Hinblick auf biegebelastete Strukturen stellt die Anordnung steifer und fester Metallgurte in die hochbeanspruchten Randbereiche einen optimalen Materialeinsatz durch die Ausnutzung des Steiner-Anteils dar. Stabilisiert und auf Abstand gehalten werden die Metallgurte durch eine leichte Stützstruktur aus glasfasermattenverstärktem Thermoplast (GMT), der belastungsorientierte, dünnwandige Versteifungsrippen und Funktionselemente aufweist. Weil der Bereich zwischen den Metallgurten geringer beansprucht wird, kann GMT eingesetzt werden. Zwar weist der faserverstärkte Kunststoff geringere mechanische Eigenschaften als das Metall auf, kann dafür aber flexibel in Form gebracht werden und wiegt nur ein Fünftel des Stahls. Somit kann bei Biegebelastung eine über den Querschnitt optimierte Materialausnutzung erzielt werden, die konventionelle Strukturen aus Metall nicht erreichen. Daraus resultieren höchste Biegeeigenschaften bei geringer Masse, die in unterschiedlichsten Branchen wie der Luftfahrt oder dem Automobilbau zur Anwendung kommen können.

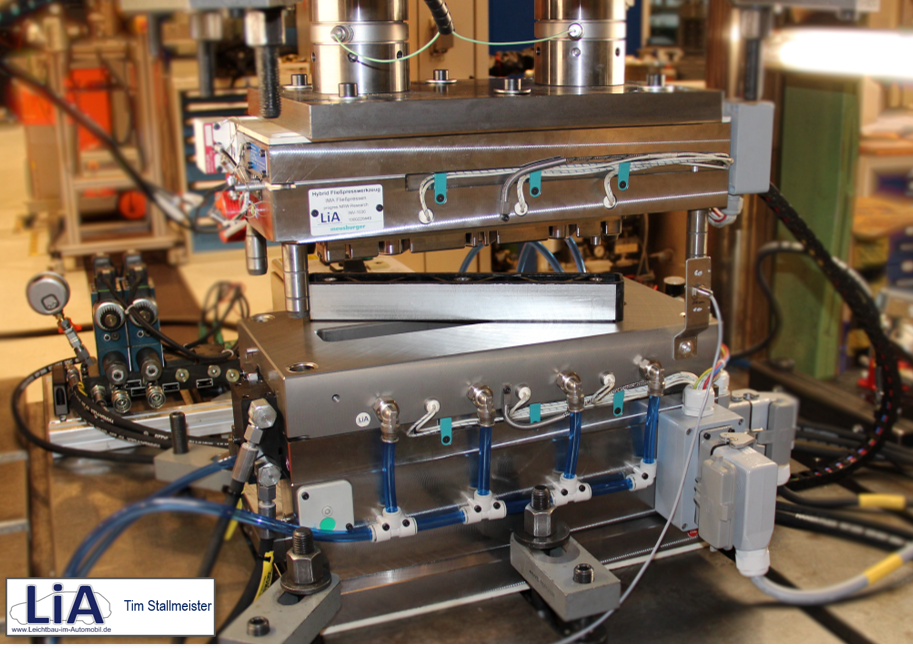

Die Hybridstruktur wird in einem neu entwickelten Verfahren einstufig mittels Fließpressens hergestellt. Dazu werden die zwei Metallgurte zueinander beabstandet in der Kavität platziert und fixiert. In den Abstandsbereich zwischen die Metallgurte wird plastifizierter GMT eingelegt. Mittels eines in den Abstandsbereich einfahrenden Stempels wird der plastifizierte GMT zur Stützstruktur geformt und gleichzeitig an die Oberflächen der Metallgurte gepresst. Anschließend kann das Hybridbauteil aus der Form entnommen und eingebaut werden. Die in-situ hergestellte und stoffschlüssige Verbindung basiert auf einer Haftvermittlerbeschichtung der Metallgurte.

Die strukturelle Integrität des Verbunds und das große Leichtbaupotential des innovativen Fertigungsverfahrens wurden mithilfe experimenteller Untersuchungen am hergestellten Funktionsdemonstrator nachgewiesen. Um den Einsatzzweck solcher Hybridstrukturen nachzustellen, diente ein quasi-statischer Drei-Punkt-Biegetest. Mithilfe optischer Messtechnik wurde die Deformation des Prüflings während des Tests aufgezeichnet, um Aufschlüsse über das Versagensverhalten der Struktur zu liefern. Dabei stellte sich eine hohe Verbundfestigkeit heraus, weil der Stoffschluss zwischen GMT-Struktur und Metallgurt auch über den Bruch der Konstituenten fortbesteht.