Gezielte Einstellungen von martensitisch-bainitischem Mischgefüge und Mikrostrukturgradierungen für das Presshärten: Experimente und Simulation

Zusammenfassung

Sicherheitsrelevante Komponenten in Automobilkarosserien (z. B. B-Säulen oder Crashboxen) erfordern Werkstoffe mit besonderen Eigenschaften. Dazu zählen insbesondere maximale Energieaufnahme im Crashfall bei hoher Festigkeit, Zähigkeit und zugleich ausreichender Restverformbarkeit. Diese Eigenschaften sind z.B. für den Insassenschutz von hoher Wichtigkeit. Durch gezielte Einstellung eines Mischgefüges und/oder einer Werkstoffgradierung in Bauteilen kann ein Material mit diesen Eigenschaften hergestellt werden. Das übergeordnete Ziel des Forschungsvorhabens ist daher die simulationsgestützte Prozesssteuerung einer thermo-mechanischen Werkstoffbearbeitung und der resultierenden (gradierten) Mikrostruktur des verwendeten Materials, sowie seinen mechanischen Eigenschaften.

Als Beispiel eines gekoppelten Prozesses wird das Presshärten des höchstfesten mangan- und borhaltigen Stahles 22MnB5 untersucht. Das Zielgefüge soll eine Mischung aus feinkörnigem Martensit und Bainit mit hoher Festigkeit und erhöhter Duktilität im Vergleich zu rein martensitischer Mikrostruktur sein. Im Fokus des Forschungsvorhabens steht die direkte Verfahrensvariante des Presshärtens. Dabei soll der Einfluss von inhomogenen Prozessgrößen auf die Mikrostruktur und Eigenschaften des Werkstückes untersucht werden. Verschiedene Austenitisierungs- und Abkühlstrategien führen zu einem variierenden Mischgefüge und zu Körnern unterschiedlicher Größe im polykristallinen Material, wodurch dessen Verhalten entscheidend beeinflusst wird.

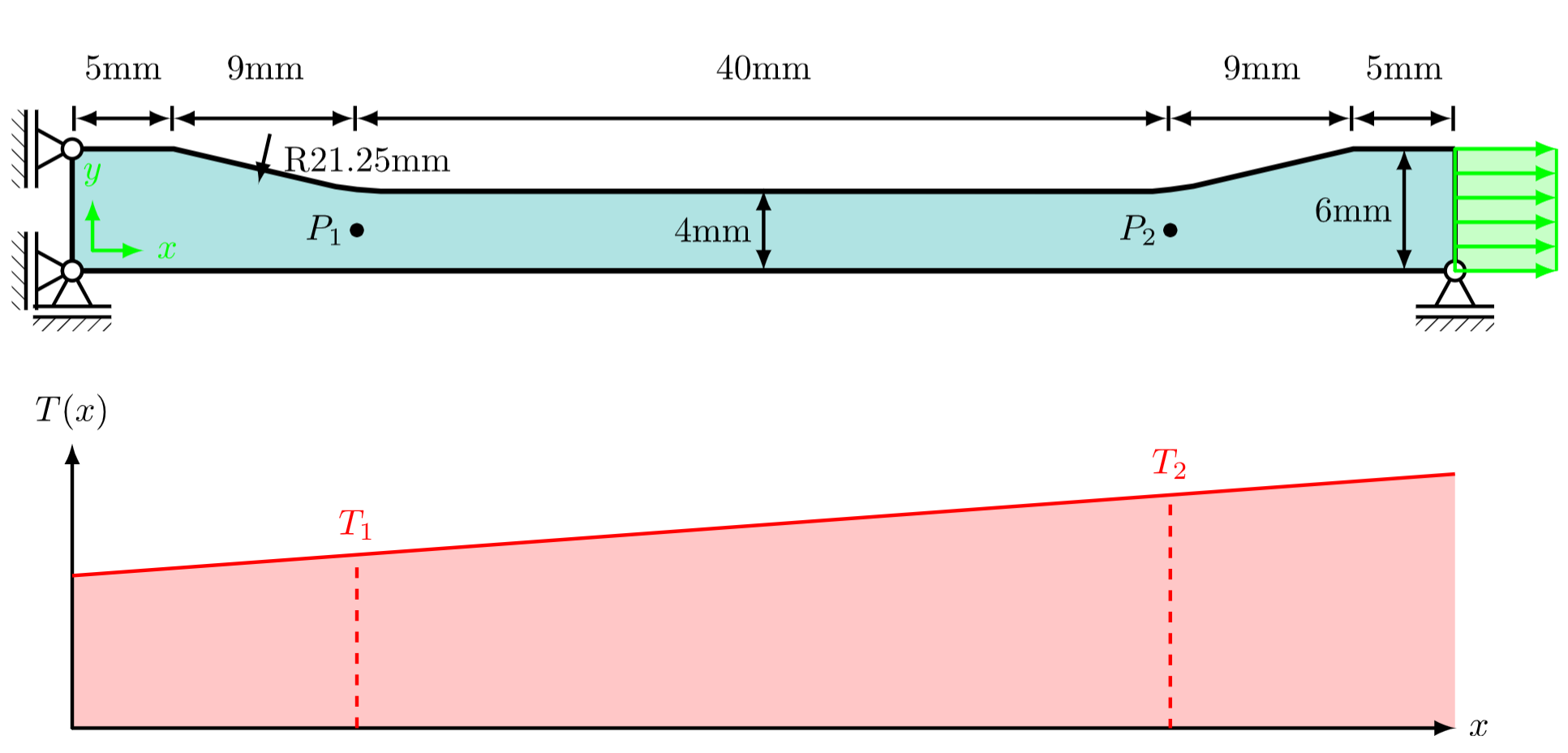

Zur Durchführung von Experimenten für die Erzeugung von gradierten Strukturen ist die Entwicklung eines neuen Versuchsstandes geplant, der u.A. eine Vorrichtung zur Einstellung von inhomogenen Temperatur- und Deformationsfeldern umfasst. Darüber hinaus soll ein bestehendes makroskopisches Modell für Mehrphasenumwandlungen an den Presshärtprozess angepasst, erweitert und für Simulationen des Prozesses angewendet werden. Die Erweiterungen umfassen die Berücksichtigung der Karbidphasen, des Einflusses der Vorverformung und Austenitisierungstemperatur auf die Phasenumwandlung, sowie der durchschnittlichen Korngröße im Material und deren Entwicklung. Ziel der letzten Erweiterung ist, den Hall-Petch-Effekt, also den Einfluss der Korngrößen auf die Fließspannung, abzubilden. Dazu müssen u.A. Kornwachstum und Rekristallisationsvorgänge in Abhängigkeit von den Prozessparametern beschrieben werden.

Ergänzt wird das Forschungsvorhaben durch in enger Kooperation geplante Versuche zur gezielten Einstellung von gradierten Mikrostrukturen. Die Daten aus den Versuchen werden bei der Parameteridentifikation für das entstehende Materialmodell verwendet. Der neue Versuchsstand erlaubt die Generierung einer hierarchischen Datenstruktur, welche zur Bewertung der Stabilität der Materialparameter beiträgt. Abschließend ist die Validierung des Materialmodells mit Hilfe geeigneter Versuche zur Herstellung von Demonstratorbauteilen in Form von Mini-B-Säulen geplant.

abstract

Safety-relevant components in automobiles (e. g. B-pillars or crash boxes) require materials with special properties. These are e. g. high strength combined with sufficient residual deform-ability and high energy absorption in the event of a crash. They are of great importance, e. g. for protection of occupants of a car. Targeted adjustment of a mixed microstructure and/or a gradation in components can provide a material with these properties. Therefore, the overall objective of this project is the simulation-based process control of a thermo-mechanical material processing and the resulting (graded) microstructure of the used material as well as its mechanical properties.

As an example of a coupled process, the press hardening of ultra-high-strength boron-manganese steel 22MnB5 is investigated. The target structure should be a mixture of fine-grained martensite and bainite with high strength and increased ductility compared to purely martensitic microstructure. The focus of this research project is the direct press hardening process. In this context, the influence of non-uniform process variables on the resulting micro-structure and properties of the workpiece has to be studied and described. Different austenitization and cooling strategies not only lead to a varying mixed microstructure but also to a varying grain size in the polycrystalline material, which influences the material behavior decisively, too.

To carry out suitable experiments for generation of graded structures, the construction of a new testing rig is planned. Further, an existing macroscopic model for multiphase transformations is adapted to the press hardening process, extended and applied for simulation of the process. The extensions include the consideration of carbide phases, the influence of austenitizing temperature and predeformation on the phase transformation as well as the average grain size in the material and its development. The purpose of the last-named extension is the modeling of Hall-Petch effect, i.e. the influence of the grain sizes on the flow stress.

The research project will be complemented by proper experiments for the targeted setting of graded microstructures, planned close co-operation between applicants. The data from the experiments are then used for parameter identification of the material model resulting from the research project. The new testing rig allows the generation of a hierarchical data structure, which in turn supports the stability assessment of the material parameters. Finally, the validation of the resulting material model is planned with aid of suitable demonstrators in the form of mini-B-pillars, produced via press hardening.

Veröffentlichungen

- Westermann, H.; Reitz, A.; Mahnken, R.; Schaper, M.; Grydin, O.: "Microstructure transformations in a press hardening steel during tailored thermo‐mechanical processing", Steel Research International (2022), DOI: 10.1002/srin.202100346

- Westermann, H.; Mahnken, R.: "Constitutive modeling of dynamic recrystallization coupled to viscoplasticity", PAMM (2021), DOI: 10.1002/pamm.202000186

- Westermann, H.; Mahnken, R.: "A non-equilibrium thermodynamic framework for viscoplasticity incorporating dynamic recrystallization at large strains", International Journal of Plasticity (2021), DOI: 10.1016/j.ijplas.2021.102988

- Westermann, H.; Mahnken, R.: "On the thermodynamics of dynamic recrystallization for viscoplasticity at large strains", 14th WCCM-ECCOMAS Congress, 2021, DOI: 10.23967/wccm-eccomas.2020.261

- Westermann, H.; Reitz, A.; Mahnken, R.; Grydin, O.; Schaper, M.: "Constitutive modeling of viscoplasticity including phase transformations for graded thermo‐mechanical processing", PAMM (2021), DOI: 10.1002/pamm.202100041

Förderinstitution

DFG, GZ: MA 1979/32-1