Experimentelle und numerische Ermittlung der Korrelationen zwischen den Prozessgrößen der thermo-mechanischen Werkstoffbehandlung und den mechanischen Eigenschaften bei gradierten Mischgefügen mit bimodaler Korngrößenverteilung

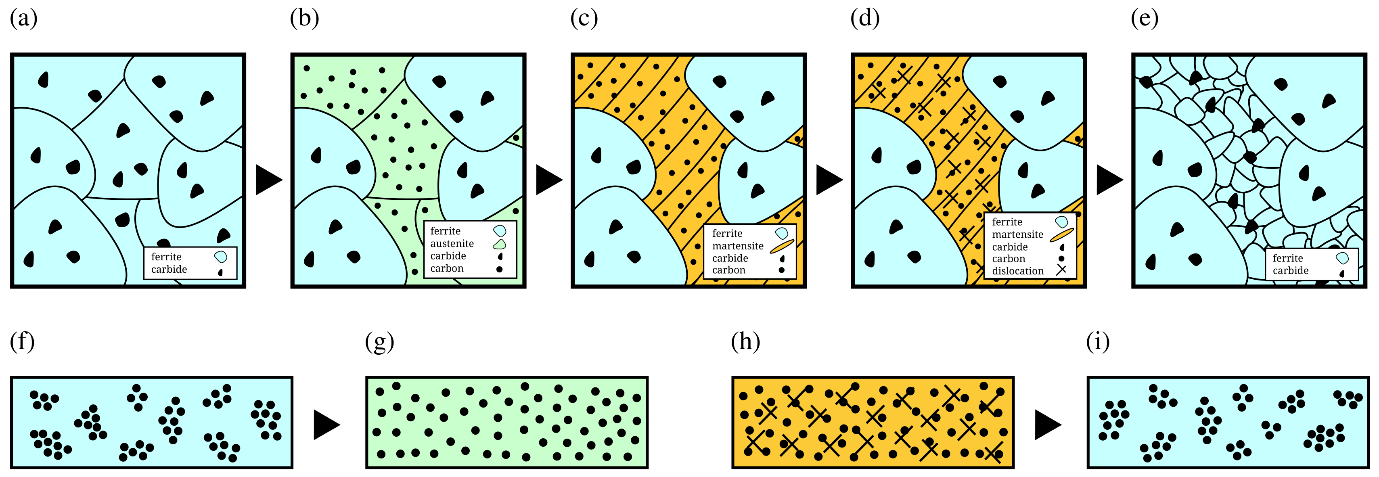

Abbildung 1: Mikrokinetik: (a)-(b) Umwandlung von Ferrit in Ferrit/Austenit

(b)-(c) Umwandlung von Ferrit/Austenit in Ferrit/Martensit

(c)-(d) Kaltverfestigung zur Erzeugung von Versetzungen

(d)-(e) Umwandlung von Ferrit/Martensit in bimodalen Ferrit

(f)-(g) Kohlenstoffausgleich innerhalb einer Phase

(h)-(i) Kohlenstoffanreicherung innerhalb einer Phase

Zusammenfassung

Das Ziel des Projektes liegt in der simulationsgestützten Bestimmung der Zusammenhänge zwischen den Prozessgrößen der thermo-mechanischen Werkstoffbearbeitung und der resultierenden gradierten Mikrostruktur mit bimodaler Korngrößenverteilung.

Für die Reduzierung des CO2-Ausstosses im Verkehrssektor wird vermehrt der Ansatz belastungsangepasster Bauteile verfolgt, um das gesamte Fahrzeuggewicht zu senken. Durch die Realisierung einer gradierten thermo-mechanischen Werkstoffbearbeitung können Bauteile mit unterschiedlichen Anteilen von Mischgefügen und Korngrößen hergestellt werden, welche gezielt an einen möglichen Last- oder Crashfall angepasst sind. Die simulationsgestützte Prozessauslegung einer solchen mehrstufigen thermo-mechanischen Behandlung ermöglicht eine Reduzierung des experimentellen Aufwands und die gezielte Einstellung der Eigenschaften.

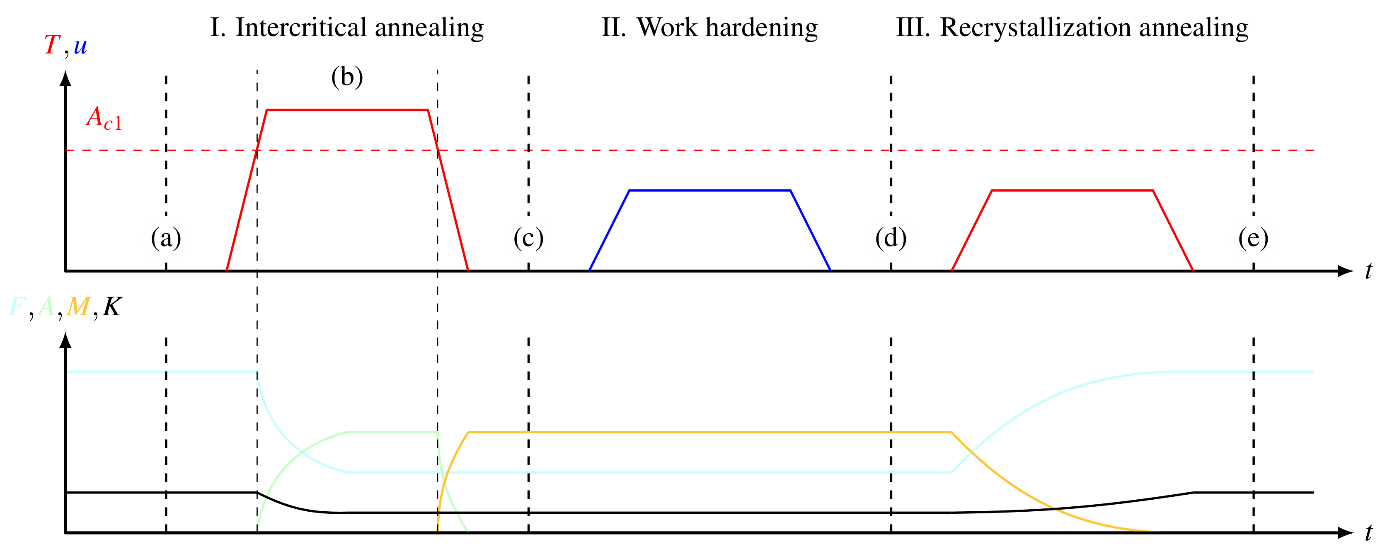

Während thermo-mechanischer Behandlung treten eine Vielzahl von mikromechanischen Phänomenen auf, die sich stark auf die makroskopischen Eigenschaften von Stählen auswirken. Der Prozess zur Erzeugung bimodaler Mikrostrukturen ist in drei Teilprozesse unterteilt. Die Teilprozesse sind interkritisches Glühen (I), Kaltverfestigung (II) und Rekristallisationsglühen (III). Die Verfahrenstemperatur und die aufgetragene Verformung sind schematisch dargestellt.

Die Entwicklung der Phasenanteile wird durch die Prozessvariablen beschrieben und ist in Abbildung 1 auf der Mesoskala dargestellt. Während des interkritischen Glühens (I) wandelt sich das rein ferritische Gefüge teilweise in Austenit um und bildet ein gemischtes ferritisch/austenitisches Gefüge. Durch anschließendes Abschrecken wird der austenitische Anteil des Mischgefüges in Martensit umgewandelt. Während der Kaltumformung entstehen Versetzungen, hervorgerufen durch die plastische Verformung. Dies führt schließlich zur Erhöhung der Versetzungsdichte und der gespeicherten Energie. Während des Rekristallisationsglühens nach der Kaltumformung tritt statische Rekristallisation und Ausscheidung von Karbiden auf, wodurch die Keimbildung und das durch die feindispersen Karbide eingeschränkte Kornwachstum eine Entspannung des martensitischen Gefügeanteils und Entstehung von feinen ferritischen Körnern ermöglicht wird. Die Kombination aus großen Körnern und neu gebildeten kleinen Körnern stellt ein bimodales ferritisches Gefüge dar. Dadurch können gewünschte Eigenschaften, wie z.B. eine hohe Dauerfestigkeit oder bessere Korrosionsbeständigkeit eingestellt werden. Im Rahmen des Projektes werden gradierte Mischgefüge erzeugt, um simulationsgestützt Bauteile mit gezielt eingestellter Mikrostruktur herzustellen, welche eine gezielte Variation der bimodalen Korngrößenverteilung besitzen.

Das Hauptziel im Bereich der Werkstoffkunde ist die experimentelle Ermittlung der Gesetzmäßigkeiten der Bildung von Mischgefügen mit bimodaler Korngrößenverteilung und Entwicklung eines Modells für die Beschreibung der Prozess-Mikrostruktur-Eigenschaftskorrelationen.

Das Hauptziel im Bereich Technische Mechanik ist die Simulation der Prozesskette mit Hilfe von Mikromodellen.

abstract

The aim of the project is the simulation-based determination of the relationships between process variables of thermo-mechanical processing and the resulting graded microstructure with bimodal grain size distribution.

To reduce CO2 emissions in the transport sector, the approach of load-adapted components is increasingly being pursued to reduce the overall vehicle weight. By applying graded thermo-mechanical processing, components with mixed microstructures and grain sizes can be produced, which are specifically tailored towards specific load or crash case. The simulation-based process design of such multi-stage thermo-mechanical treatment enables a reduction of the experimental effort and a targeted adjustment of the properties.

During thermo-mechanical treatment, a variety of micromechanical phenomena occur that strongly affect the macroscopic properties of steels. The process for generating bimodal microstructures is divided into three subprocesses. The sub-processes are intercritical annealing (I), work hardening (II) and recrystallization annealing (III). The process temperature and the applied deformation are shown schematically.

The evolution of the phase fractions is described by internal variables and is shown on the mesoscale in Figure 1. During intercritical annealing (I), the purely ferritic microstructure partially transforms into austenite and forms a mixed ferritic/austenitic microstructure. Subsequent quenching converts the austenitic portion of the mixed microstructure into martensite. During cold forming, dislocations are formed, caused by plastic deformation. This eventually leads to an increase in dislocation density and stored energy. During recrystallization annealing after cold working, static recrystallization and precipitation of carbides occurs, allowing nucleation and grain growth restricted by the finely dispersed carbides to relax the martensitic microstructure fraction and form fine ferritic grains. The combination of large grains and newly formed small grains constitutes a bimodal ferritic microstructure. This allows desired properties, such as high fatigue strength or better corrosion resistance, to be set. Within the scope of the project, graded mixed microstructures are generated to produce simulation-based components, which possess the desired bimodal grain size distribution.

The main objective in the field of materials science is the experimental determination of the formation of mixed microstructures with bimodal grain size distribution and the development of a model for the description of the process-microstructure-property correlations.

The main objective in the field of engineering mechanics is the simulation of the process chain using microscopic material models.

Veröffentlichungen

- Westermann, H.; Mahnken, R.: "A thermodynamic framework for the phasefield approach considering carbide precipitation during phase transformations", PAMM 22 (2023), DOI: 10.1002/pamm.202200080

- Westermann, H.; Mahnken, R.: "Numerical investigations of new loworder explicit last stage diagonal implicit Runge–Kutta schemes with the finiteelement method"; PAMM 23 (2023), DOI: 10.1002/pamm.202300071

- Westermann, H.; Mahnken, R.: "On the accuracy, stability and computational efficiency of explicit last-stage diagonally implicit Runge–Kutta methods (ELDIRK) for the adaptive solution of phase-field problems"; Computer Methods in Applied Mechanics and Engineering 418 (2023).

DOI: 10.1016/j.cma.2023.116545

- Mahnken, R.; Westermann, H.: "Construction of A-stable explicit last-stage diagonal implicit Runge–Kutta (ELDIRK) methods", Computational Mechanics (2024) 1221 - 1242, DOI: 10.1007/s00466-024-02442-y

Förderinstitution

DFG, GZ: MA 1979/32-2