Modellierung von Phasenumwandlung und Thermoschock

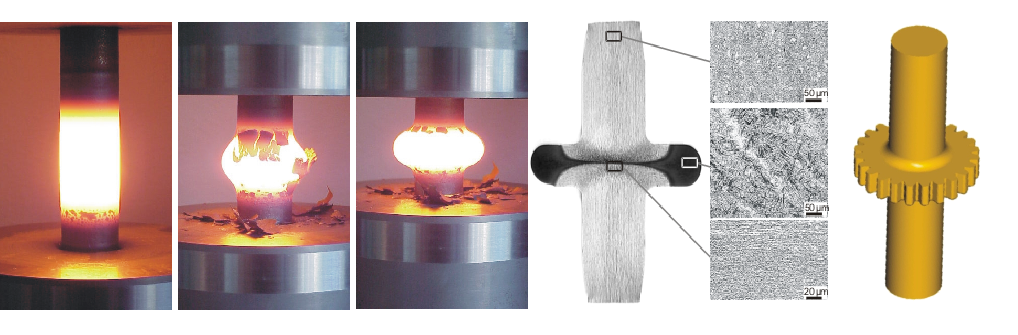

Gewichtsreduzierung, Energie-Effizienz, verbesserte Funktionalität, hohe Festigkeit und erhöhte Lebenszeit sind die Hauptanforderungen für moderne technische Strukturen z.B. in der Automobil- und Luftfahrtindustrie. Solche speziellen Eigenschaftsprofile lassen sich mit Hilfe von angepassten Produktionsprozessen einstellen. Aus diesem Grund wurde innerhalb des SFB/TR TRR 30 ein neuer Hybridumformprozess entwickelt. Dieser hat das Ziel, die Funktionalität eines, in einem Schritt produzierten, gradierten Bauteils zu erhöhen. Hierbei wird ein heißes Werkstück unter Verwendung von zwei Umformwerkzeugen umgeformt, um eine Welle mit spezieller Form und gradierten Eigenschaften zu erhalten ( siehe Abb. 2). Diese soll gleichzeitig eine harte Oberfläche und einen duktilen Kern aufweisen. Während des Umformprozesses werden die Werkzeuge einer zyklischen thermomechanischen Belastung ausgesetzt.

Makromodellierung für das Werkstück

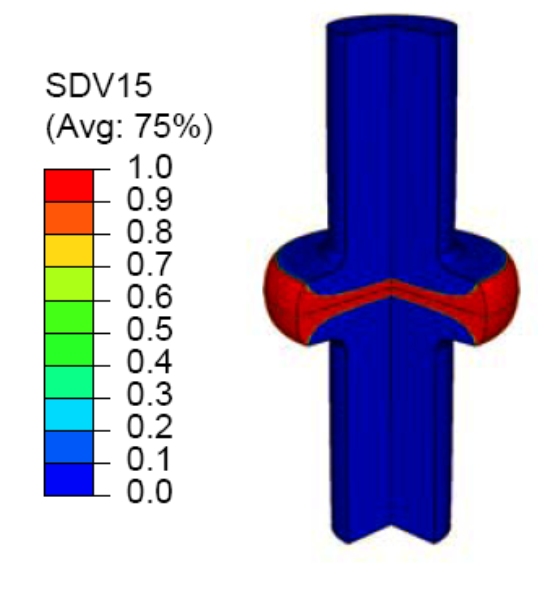

Der mechanische Umformprozess ermöglicht es, in Kombination mit einer vorgegebenen Hitzebehandlung, in einem Schritt ein spezielles Materialgefüge im Werkstück einzustellen. Um den Einfluss der Materialeigenschaften auf das Werkstück zu verstehen und zu optimieren, ist es nötig den gesamten Umformprozess zu simulieren. Hierzu wird das makromechanische Verhalten bei der fest-fest Phasenumwandlung untersucht. Der Fokus liegt hierbei auf den Austenit-Martensit und Austenit-Bainit Transformationen in niedrig legierten Stählen. In Abb.2 werden beispielhaft Simulationsergebnisse für die Martensitphase gezeigt. Diese zeigen eine gute Übereinstimmung mit dem Schliffbild aus Abb. 1.

Mikromodellierung für das Werkstück

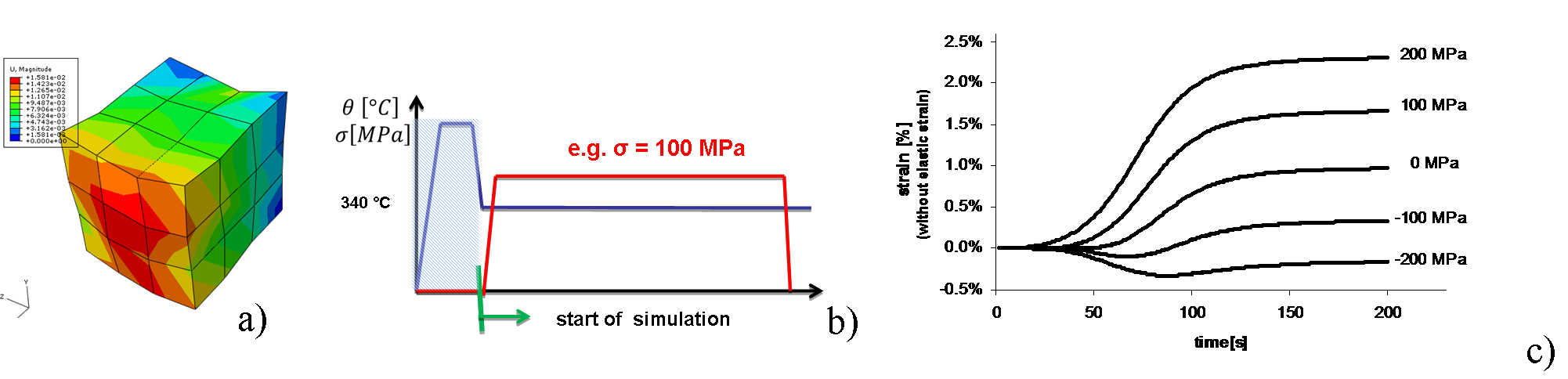

Die typischen Effekte bei der Phasenumwandlung sind ein Produkt der Veränderung des bearbeiteten Materials auf Mikroebene. Das mikromechanische Modell soll dabei helfen, diese Effekte zu verstehen und auch vorherzusagen. Basierend auf den Ergebnissen, die bereits für texturierte, polykristalline Formgedächtnislegierungen erzeugt wurden, entwickeln wir ein mikromechanisches Modell für die Austenit-Bainit Umwandlung Diesem Modell folgend betrachten wir einen aus N Kristallen bestehenden Polykristall. Jeder dieser Kristalle enthält eine Auswahl von 24 möglichen bainitischen Varianten. Im Gegensatz zu der martensitischen Phasenumwandlung, welche ein reiner Umklappvorgang ist, geht die bainitische Phasenumwandlung begleitet von Diffusionsprozessen einher. Im Zusammenhang mit der Formulierung der Evolutionsgleichungen für die Phasenumwandlung nutzen wir zur Darstellung der Fließfunktion für viskoplastisches Materialverhalten einen klassischen Ansatz nach Perzyna. Zur Lösung der diskretisierten Zustandsgleichungen wird ein projizierter Newton-Algorithmus verwendet. Dieses Modell wird in Form einer UMAT-Routine für das kommerzielle Finite-Elemente-Programm Abaqus implementiert. Abb. 3 zeigt die Randbedingungen und Ergebnisse der Simulation eines RVE (repräsentatives Volumen-Element) unter isothermer Belastung und bei verschiedenen außen anliegenden Spannungen. Diese Ergebnisse zeigen den sogenannten TRIP-Effekt (TRansformation Induced Plasticity), eine stark erhöhte plastische Dehnung während der Phasenumwandlung.

Thermomechanische Belastung des Werkzeugs

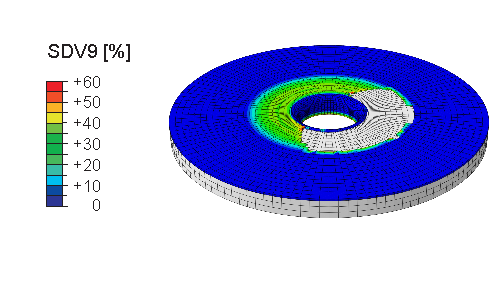

Neben der Simulation der Phasenumwandlung besteht ein weiterer Teil unserer Arbeit in der Simulation des Umformwerkzeugs. Das Werkzeug wird dabei einer zyklischen thermomechanischen Belastung unterzogen, die man aufgrund der hohen Aufheiz- und Abkühlraten auch als Thermoschockbelastung bezeichnet. Diese zyklische Belastung führt zu Ermüdungserscheinungen im Werkstoff und damit zu Bauteilversagen des Werkzeugs. Um der Belastung entgegen zu wirken, wird ein mehrlagiges Schichtsystem auf das Werkzeug aufgebracht. Dieses beinhaltet insbesondere eine Wärmedämmschicht (TBL = thermal barrier layer) sowie eine Verschleißschutzschicht. Im Rahmen unserer Arbeit wird das Ermüdungsverhalten sowie am Schichtsystem auftretende Schädigung experimentell und numerisch untersucht. Aufbauend auf den Ergebnissen kann dadurch die Lebensdauer des Werkzeugs abgeschätzt werden.