Ultraschall-Dickdrahtbonden

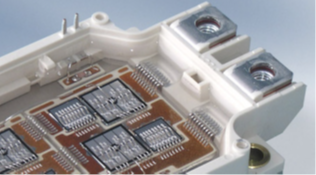

Das Ultraschall-Dickdrahtbonden ist eine vielfältig in der Halbleiterindustrie eingesetzte Verbindungstechnik. Hierbei werden Drähte mit einem Durchmesser von 75 μm bis 600 μm genutzt, um z. B. die IGBT-Chips in Hochleistungsmodulen zu verbinden. Solche Module finden u. a. Anwendung in der Stromversorgung von industriellen Elektroantrieben und Elektroautos und im Bereich der erneuerbaren Energien in Windkraft- und Solaranlagen.

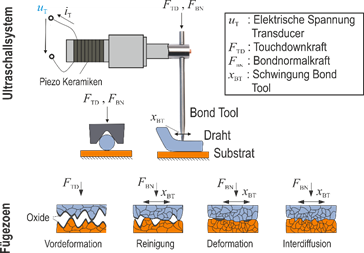

Der Verbindungsaufbau findet in vier Phasen statt: Zuerst wird der Draht durch die „Touchdown Kraft“ vordeformiert, dann bewirkt die Ultraschallschwingung des Bondtools die Reinigung und Einebnung der Fügezone bis erste Mikroverschweißungen stattfinden. Durch die Einwirkung des Ultraschalls ensteht eine hohe Scherbelastung des Drahtes, dieser wird überproportional deformiert (“Ultrasonic Softening“-Effekt). Abschließend kommt es durch die Annäherung der Oberflächen zu Interdiffusion von Draht und Substrat sowie plastischem Fließen der Materialien. Ohne die zusätzliche Einleitung von Wärme entsteht zwischen Draht und Substrat eine stoffschlüssige Verbindung. Das Ultraschall-Dickdrahtbonden ist daher geeignet, verschiedenartige Metalle untereinander zu verbinden, ohne umgebende Komponenten thermisch zu belasten.

Viele Einflussgrößen wie z. B. die Ultraschallamplitude, die Anregefrequenz, die Normalkräfte und die Dauer der Ultraschallüberlagerung haben einen großen Einfluss auf die resultierende Bondqualität; diese wird in den häufigsten Fällen durch zerstörende Testmethoden (Scher- oder Pulltests) ermittelt und als Verbindungsfestigkeit angegeben. Die Wechselwirkung zwischen den Einflussgrößen ist hoch komplex und bis heute nicht abschließend erforscht. Deswegen sind experimentelle Untersuchungen und die Simulation des Bondprozesses Kernthemen der aktuellen Forschung und Entwicklung beim Ultraschall-Dickdrahtbonden, um neue Prozesse mit größeren Drahtdurchmessern und neuen Werkstoffkombinationen entwickeln und optimieren zu können. Hierzu zählt auch die Entwicklung neuer Technologien wie das mehrdimensionale Bonden und die Geometrieoptimierung von Bondwerkzeugen.

Veröffentlichungen des Lehrstuhls zu diesem Forschungsbereich finden Sie hier.