OKAPI: Stickoxidabscheidung mit Katalysatorpartikeln aus einer Inline-Synthese

Im Rahmen der Energiewende muss die Erzeugung von Energie aus fossilen Brennstoffen sukzessive durch erneuerbare Energieträger ersetzt werden. Zu einem Großteil wird hierbei auf die Erzeugung von Energie durch volatile Quellen wie Solar- oder Windanlagen gesetzt, eine stetige Bezugsquelle stellen dagegen Verbrennungsprozesse dar, in denen nicht mehr fossile, sondern nachwachsende Rohstoffe als Energieträger dienen. Die Verbrennung von Holz ist dabei insofern vorteilhaft, weil sie nur sehr geringe Partikel- und nur geringe Schadgasemissionen verursacht. Da Holz jedoch eine wertvolle Ressource als Werkstoff in unterschiedlichen Anwendungsgebieten darstellt, sollte die Verbrennung auf Restholz beschränkt bleiben. Darüber hinaus ist es zielführend, bei der Verbrennung von Biomasse auf weniger wertvolle Rohstoffe wie Reststoffe und schnell nachwachsende Pflanzen zurückzugreifen. Die Verbrennung solcher Materialien wie z.B. Stroh, Laub oder Miscanthus bringt allerdings eine erhöhte Konzentration an Staub und Schadgasen, insbesondere Schwefeloxide (SOx) und Stickoxide (NOx), mit sich. Darüber hinaus erschweren wechselnde Schadstofflasten in Abhängigkeit von der Zusammensetzung des Brennstoffes grundsätzlich die Abgasreinigung.

Stickoxide sind bekannt dafür, schädliche Auswirkungen auf den Menschen und die Umwelt zu haben. Direkt eingeatmet reizen und schädigen sie die Atemorgane, zudem verursachen sie sauren Regen und katalysieren die Bildung von sog. Sommersmog, eine durch die UV-Strahlung der Sonne induzierte Ozonbildung, welche ebenfalls für den Menschen schädlich ist. Aus diesem Grund ist es notwendig, Stickoxide möglichst effektiv aus Verbrennungsabgasen vor ihrer Emission in die Umwelt zu entfernen, weshalb auch die gesetzlichen Grenzwerte für die NOx-Emission (für Verbrennungsanlagen im Rahmen der BImSchV bzw. TA Luft) stetig verschärft werden.

Zur Entfernung von Stickoxiden gibt es bereits verschiedene etablierte Verfahren, welche jedoch verschiedene Nachteile (z.B. teure Materialien, hohe Temperaturen oder ähnliches) mit sich bringen und nicht ohne weiteres in der Rauchgasreinigung von Ein- und Mehrfamilienhäusern eingesetzt werden können.

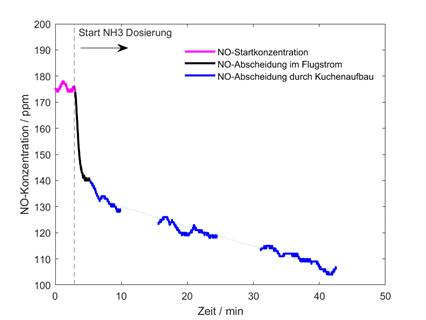

Es ist bekannt, dass Katalysatormaterialien unmittelbar nach der Herstellung eine deutlich größere Aktivität aufweisen und somit die NOx Abscheidung deutlich verbessern können. Vorversuche am Lehrstuhl PVT konnten dies bereits zeigen.

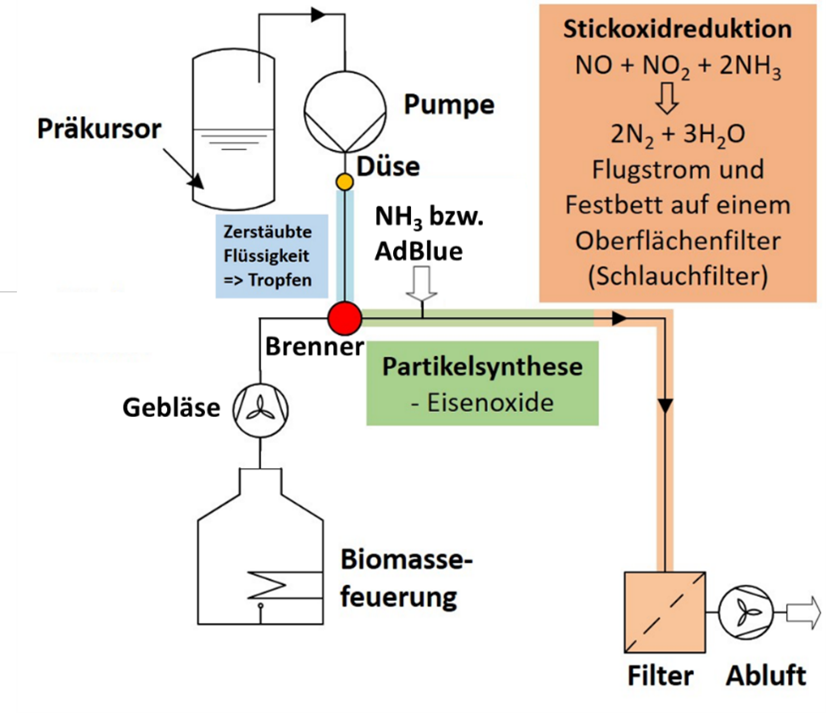

In diesem Projekt soll nun der Katalysator Inline über eine Sprayflammenpyrolyse hergestellt werden. Der Katalysator reduziert dann bereits während der FLugphasen den Anteil an NOx und fungiert später im Flugstrom als Precoat auf einer Schlauchfilteranlage, um auch partikuläre Stoffe aus dem Rauchgas abzuscheiden. Auf diese Weise kann das System wirtschaftlich in bestehende Systeme integriert werden und die energetischen sowie materialspezifischen Ansprüche herabsenken.